I ricercatori tedeschi continuano le attuali tendenze nella ricerca e nello sviluppo di compositi, studiando come produrre materiali con proprietà meccaniche più forti e sperimentando tecniche per migliorare la fabbricazione di strutture stabili. I loro risultati sono stati pubblicati nel recente ” Bottom-Up Design of Supraparticles Composite per la produzione di additivi a base di polvere “, che delinea i dettagli di nuove polveri con una migliore composizione e scorrevolezza.

Le superparticelle sono frammenti di materiale formati da gruppi di nanoparticelle, che quelli sul campo credono possano essere controllati al fine di ottenere vari risultati che consentono una maggiore gestione della specifica applicazione per la quale vengono utilizzati. Nel caso della sinterizzazione laser selettiva (SLS), questi ricercatori suggeriscono che le superparticelle possono essere utilizzate per controllare più strettamente la fluidità e la composizione delle polveri, chiave per ottenere buoni risultati di stampa 3D. A sua volta, la speranza è che, gestendo strettamente le polveri SLS attraverso sovraparticelle controllabili, sarà possibile aprire opzioni di materiale per la tecnologia oltre le poliammidi standard che normalmente vediamo nel settore.

Poiché una tecnica di stampa bottom-up funziona meglio nella fabbricazione di superparticelle, i ricercatori hanno adattato la stampa SLS per produrre campioni a strati sottili da polimeri e compositi. Il polistirene / silice (PS – SiO2) è stato usato come composito per i campioni, con analisi complete eseguite su polveri sopraparticelle in termini di dimensioni, distribuzione, composizione e morfologia.

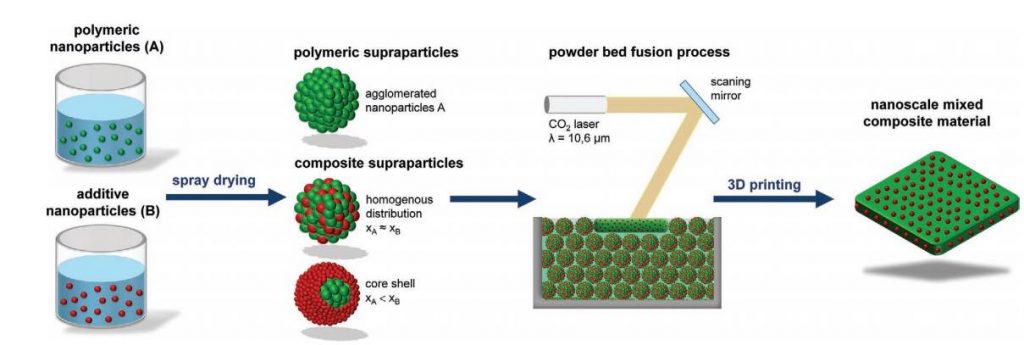

Fabbricazione dal basso di sopraparticelle composite per la sinterizzazione laser selettiva (SLS). Dispersioni di particelle colloidali polimeriche (A) e additivi (B) sono sintetizzate, miscelate per personalizzare la composizione e confinate all’interno di goccioline di dispersione che modellano la superparticella finale. Le superparticelle polimeriche di nanoparticelle colloidali agglomerate A si ottengono mediante essiccamento a spruzzo di una dispersione A. Le superparticelle composte vengono prodotte miscelando le dispersioni A e B e asciugando a spruzzo la miscela. A seconda del rapporto dimensionale delle particelle di nanoparticelle usate in dispersioni, possono essere prodotte particelle composite rivestite in superficie o distribuite omogeneamente. Queste sopraparticelle possono essere utilizzate per la produzione di additivi a base di polvere per ottenere campioni macroscopici con composizione e quantità definite di additivo funzionale.

Fondata su blocchi colloidali, la tecnica bottom-up consente la dispersione di particelle personalizzata, oltre a vantaggi per SLS in generale, per includere:

Dispersione uniforme su nanoscala, con conseguente “materiali compositi omogenei”

Eccellente controllo sia della composizione che della morfologia delle particelle

Produzione di particelle sferiche con superfici definite e ruvide (a causa dei mattoni)

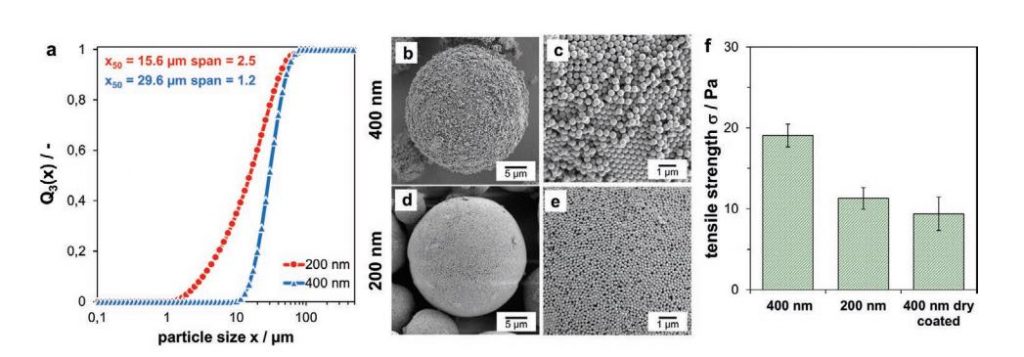

Influenza della dimensione delle particelle primarie sulla rugosità superficiale e sulla scorrevolezza della polvere di polistirene sopraparticelle per spruzzo di dispersione di PS al 30% in peso essiccato ad un ALR di 2,5 kg di kgliquido − 1 e una temperatura di ingresso di 150 ° C. a) Distribuzione cumulativa delle dimensioni delle particelle per le superparticelle risultanti da particelle primarie di 200 nm (rosso) e 400 nm (blu). b, d) Immagini rappresentative di microscopia elettronica a scansione (SEM) delle risultanti sopraparticelle e c, e) dettagli della loro morfologia superficiale per b, c) 400 nm e d, e) 200 nm granulometria primaria. f) Resistenza alla trazione risultante in polvere dei due diversi campioni, e il campione con particelle primarie da 400 nm e un rivestimento secco con Aerosil 106 allo 0,1% in peso (le barre di errore mostrano la deviazione standard dalla media di tre misurazioni).

Nell’utilizzare il processo di asciugatura a spruzzo, devono essere altamente controllati:

Generazione di goccioline

Velocità di asciugatura

Effetti idrodinamici

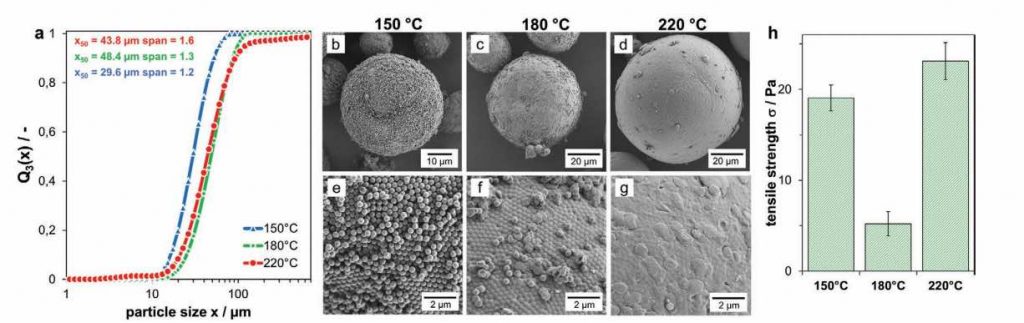

Influenza della temperatura di ingresso dell’essiccazione a spruzzo sulla rugosità superficiale e scorrevolezza delle polveri di polistirene sopraparticelle (dispersione del 30% in peso, particelle primarie da 400 nm). a) Distribuzione cumulativa delle dimensioni delle particelle dei diversi campioni. b – g) Immagini SEM rappresentative delle sopraparticelle di polistirene e delle loro morfologie superficiali per temperature di ingresso di b, e) 150 ° C, c, f) 180 ° C e d, g) 220 ° C. All’aumentare della temperatura, si osserva un levigamento della superficie sopraparticolare. h) Resistenza alla trazione in polvere dei diversi campioni (le barre di errore mostrano la deviazione standard dalla media di tre misurazioni).

Gli utenti hanno numerose opzioni nei polimeri:

“La polimerizzazione in emulsione priva di tensioattivi può essere utilizzata per una gamma di polimeri dalla polimerizzazione radicale, tra cui polistirene, poli (metilmetacrilato), polietilene o politetrafluoroetilene”, hanno affermato i ricercatori. “La polimerizzazione Miniemulsion offre una piattaforma aggiuntiva e versatile per la sintesi di una gamma di polimeri con diverse tecniche di polimerizzazione. Anche polimeri più complessi, come i polimeri bio (degradabili) o semiconduttori, sono disponibili tramite le tecniche di evaporazione del solvente. “

Gli additivi inorganici possono anche essere usati come riempitivi, migliorando le proprietà meccaniche e aumentando la funzionalità. In questo studio è stato utilizzato un sistema modello PS – SiO2 di base per mostrare quanto sia precisa la tecnica, insieme alla connessione tra stampa, proprietà della polvere e loro specifica applicazione all’interno di SLS.

Il processo di essiccazione a spruzzo è scalabile, con il potenziale per produrre “quantità di polvere sufficientemente grandi” richieste per SLS. Il rovescio della medaglia di tale eccellente precisione in questo processo è che la produttività è influenzata negativamente, con conseguente mancanza delle quantità necessarie di materiale.

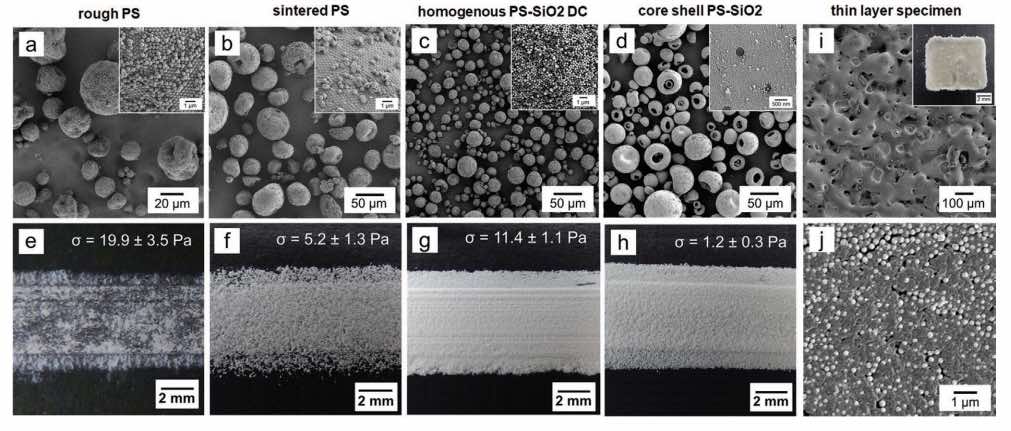

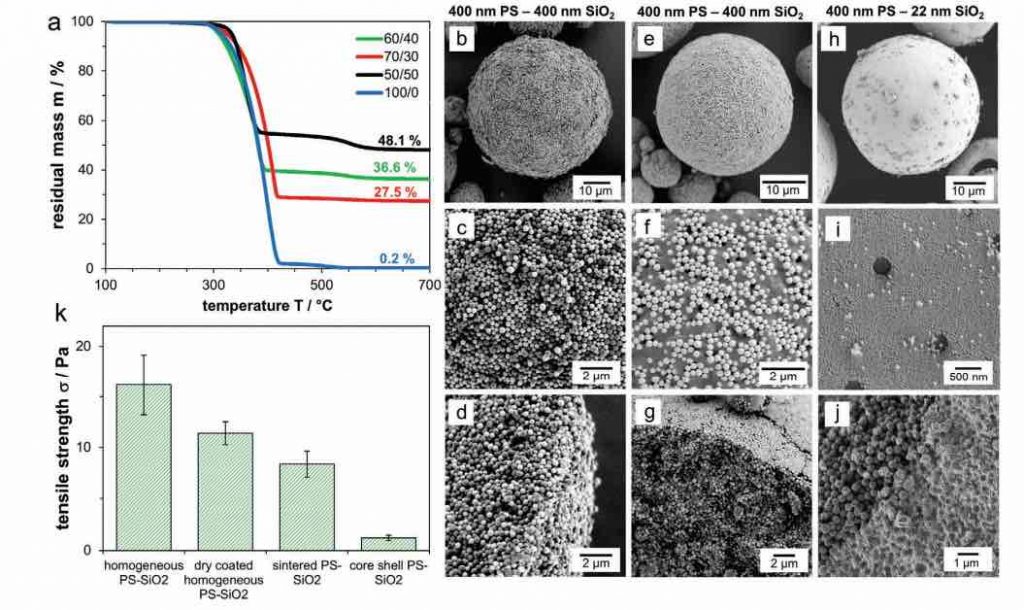

Supraparticelle composite PS – SiO2 su misura, miscelate su scala nanometrica. a) Controllo del contenuto di SiO2 nelle polveri composite caratterizzato dall’analisi termogravimetrica di campioni preparati da dispersioni miste di particelle primarie di polistirene e silice con rapporti di miscelazione di massa compresi tra 100% PS – 0% SiO2 (blu) e 50% PS – 50% SiO2 (nero). b, e, h) Immagini SEM rappresentative delle particelle risultanti, c, f, i) le loro morfologie di superficie e d, g, j) la distribuzione dell’additivo SiO2 all’interno per diverse architetture sopraparticelle. b – d) Supraparticelle PS – SiO2 miscelate in modo omogeneo grezzo; e – g) sopraparticelle PS – SiO2 sinterizzate e omogenee; h – j) core-shell PS – SiO2 sopraparticella con un core PS e una shell SiO2. k) Resistenza alla trazione della polvere risultante dei diversi campioni (le barre di errore mostrano la deviazione standard dalla media di tre misurazioni).

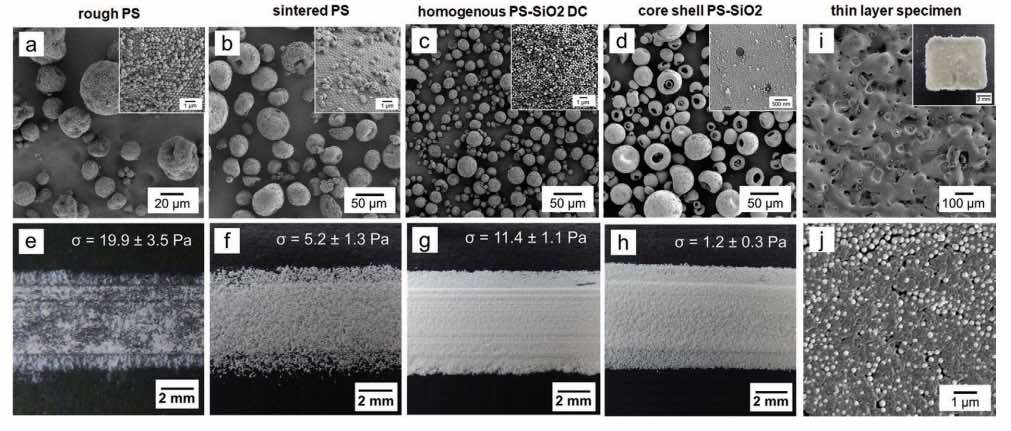

Nel confrontare due diverse sopraparticelle composite (sovraparticelle PS – SiO2 rivestite a secco e omogeneamente miscelate con una resistenza alla trazione di 11,4 ± 1,1 Pa e sovraparticelle PS – SiO2 con guscio centrale con una resistenza alla trazione), i ricercatori hanno notato che in entrambe campioni, con letti di polvere uniformi — rispetto alle sopraparticelle PS. Gli autori hanno attribuito questo a una densità più elevata nei campioni contenenti SiO2, che mostrava anche una densità del letto di polvere più elevata rispetto al campione con rivestimento a secco.

“L’uniformità di entrambi i letti di polvere era simile a una poliammide 12 disponibile in commercio, che è una polvere tipica utilizzata nei processi SLS industriali”, hanno spiegato i ricercatori.

Nel complesso, il processo dal basso verso l’alto dovrebbe fornire una piattaforma flessibile per la creazione e l’utilizzo di nuovi compositi da utilizzare nella fusione del letto di polvere.