Irlanda: Meccanismi caratterizzanti del riciclaggio delle polveri di stampa 3D metallizzata

Al fine di ridurre gli sprechi di materiale e risparmiare denaro , i laboratori riutilizzeranno spesso la polvere AM di metallo rimanente . Un trio di ricercatori dell’I-Form Advanced Manufacturing Research Centre in Irlanda ha pubblicato un articolo, ” Tomografia a raggi X, misurazioni AFM e nanoindentazione per l’analisi della riciclabilità delle polveri 316L nel processo di stampa 3D “, concentrandosi su una migliore comprensione e caratterizzazione dei meccanismi di riciclaggio delle polveri metalliche e valutazione “dell’entità della porosità nelle particelle di polvere”, al fine di ottimizzare quante volte la polvere riciclata può effettivamente essere riutilizzata nel processo di fusione del letto di polvere.

Molte “applicazioni tolleranti al rischio”, come nell’industria aeronautica e biomedica, non useranno la polvere riciclata, poiché qualsiasi parte delle anomalie che può essere ricondotta al materiale può essere pericolosa e costosa. Le parti stampate in 3D su polvere riciclata devono avere proprietà meccaniche, come la durezza e il modulo efficace, paragonabili a quelle delle parti di polvere fresca.

“Al fine di riutilizzare le polveri riciclate nei cicli di produzione secondari, è essenziale una completa caratterizzazione per monitorare la qualità della superficie e la variazione della microstruttura delle polveri interessate dal calore del laser all’interno della stampante 3D. La maggior parte delle polveri sono a rischio di ossidazione superficiale, clustering e formazione di porosità durante il processo AM e l’ambiente [1,2] “, hanno spiegato. “La nostra ultima analisi conferma l’ossidazione e l’aumento della popolazione di particelle porose nelle polveri riciclate, poiché i maggiori cambiamenti rischiosi nella polvere di acciaio inossidabile 316L [3,4].”

Una pratica comune prima di riutilizzare le polveri riciclate è la setacciatura, ma ciò non riduce la porosità o l’ossidazione superficiale delle particelle. Inoltre, “l’uso successivo di polvere riciclata” può modificare la resistenza meccanica della parte finale e non in meglio.

“Qui, riportiamo i nostri ultimi sforzi per misurare la distribuzione della porosità formata nelle polveri riciclate utilizzando la tecnica di elaborazione a raggi X e correlare tali analisi alle proprietà meccaniche delle polveri (durezza e modulo efficace) ottenute attraverso misurazioni di rugosità e nanoindentazione AFM tecnica “, hanno scritto i ricercatori.

Hanno usato polvere di acciaio inossidabile 316L e stampato nove cubi di prova 5 x 5 x 5 mm su una stampante 3D EOSINT M 280 SLM. Hanno rimosso la polvere riciclata dal letto di polvere con un aspirapolvere, quindi l’hanno setacciata prima dell’uso; una volta completate le stampe, hanno raccolto nuovamente le polveri campione e le hanno etichettate come polveri riciclate.

“Sia le polveri vergini che quelle riciclate sono state analizzate mediante un numero di tecniche tra cui XCT e Nanoindentation. XCT è stato eseguito mediante tomografia computerizzata a raggi X (XCT) e sono state eseguite con un microscopio a raggi X Xradia 500 Versa con tensione di accelerazione 80 KV, 7 W e soglia di 2 µm per la scansione 3D ”, hanno scritto.

“Per misurare la rugosità delle particelle di polvere vergine e riciclate, abbiamo eseguito la microscopia a forza atomica (AFM) e la microscopia confocale utilizzando l’ICM AFM di Bruker Dimension. La rugosità media è stata calcolata utilizzando il software Gwyddion per rimuovere il rumore e applicare il filtro mediano sulle immagini come tecnica di filtro digitale non lineare. “

I ricercatori hanno anche eseguito la nanoindentazione su più particelle di polvere, con una forza di 250 µN per non più di dieci secondi, al fine di determinare “l’impatto della porosità sulla durezza e il modulo efficace delle polveri riciclate” e hanno utilizzato un microscopio ottico per identificare le aree dei pori sulla polvere.

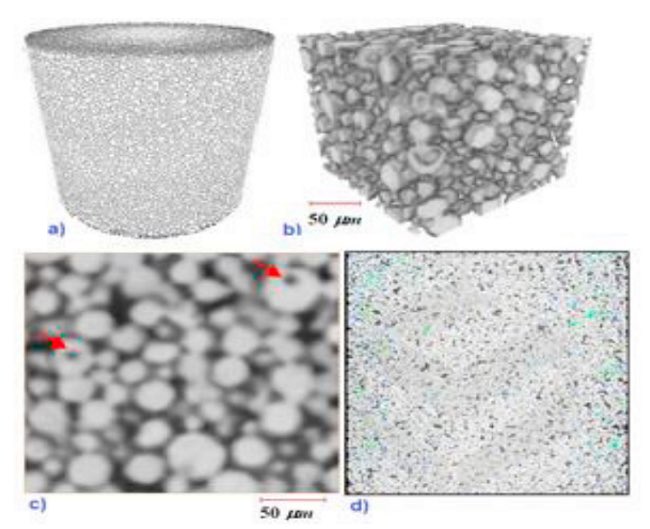

Imaging XCT di polvere. (a) Immagine di rendering 3D di 900 immagini CT registrate, (b) regione di interesse, (c) pori interni in particelle indicate in una fetta 2D, (d) pori identificati all’interno di particelle dopo l’elaborazione dell’immagine.

Le immagini XCT sono state analizzate ed è stata scelta “una regione di interesse”, vista sopra, da cui sono state estratte le dimensioni dei pori e la distribuzione delle particelle interne.

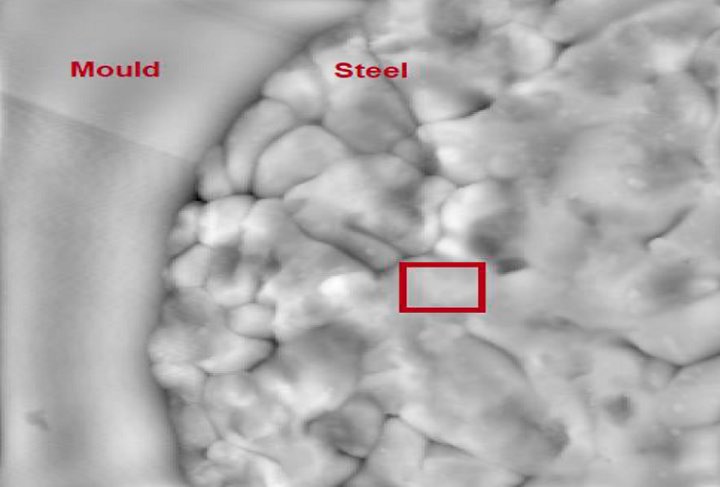

Immagine AFM su una particella che mostra il confine tra muffa e acciaio e l’area in cui è stata misurata la rugosità superficiale.

Il software è stato utilizzato per elaborare le immagini topografiche AFM di entrambe le polveri vergini e riciclate e il team ha applicato la nanoindentazione su diverse posizioni delle particelle, con una forza di 250 µm.

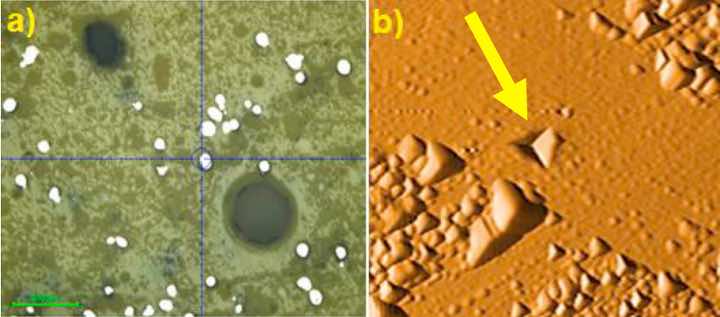

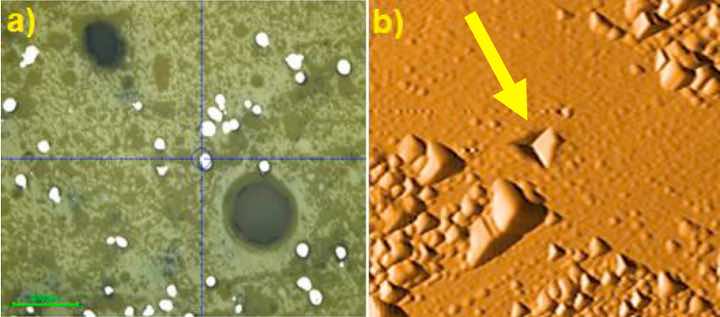

(a) particelle di polvere posizionate sullo stampo di tempra per nanoindentazione, e (b) un rientro applicato su una superficie di particelle.

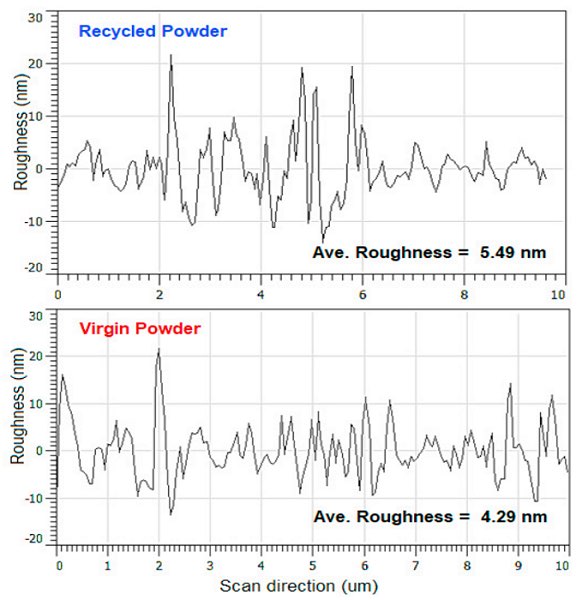

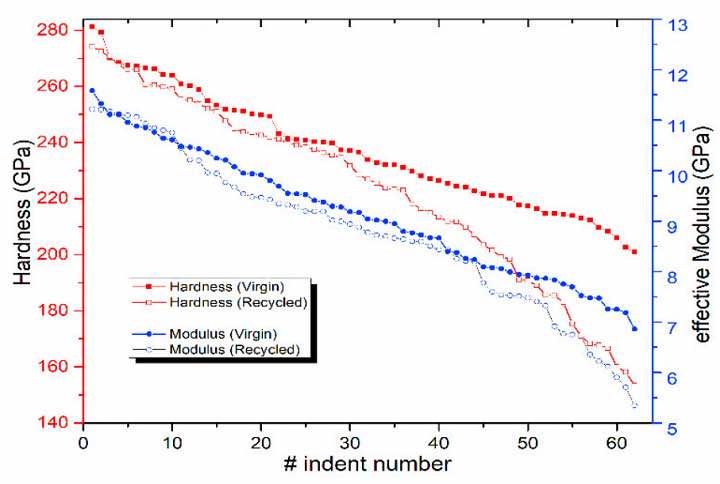

Hanno determinato che le particelle di polvere riutilizzate avevano circa il 10% in più di porosità rispetto alla polvere vergine e che la rugosità media delle superfici delle particelle di polvere era 4,29 nm per la polvere vergine e 5,49 nm per il riciclo; ciò significa che la stampa 3D “può aumentare la rugosità superficiale delle particelle riciclate”. Le misure di nanoindentazione mostrano che la polvere riciclata ha una durezza media di 207 GPa e un modulo medio efficace di 9,60 GPa, rispetto a una media di 236 GPa e 9,87 GPa per la polvere vergine, “che può essere correlata alle porosità create sotto la superficie “.

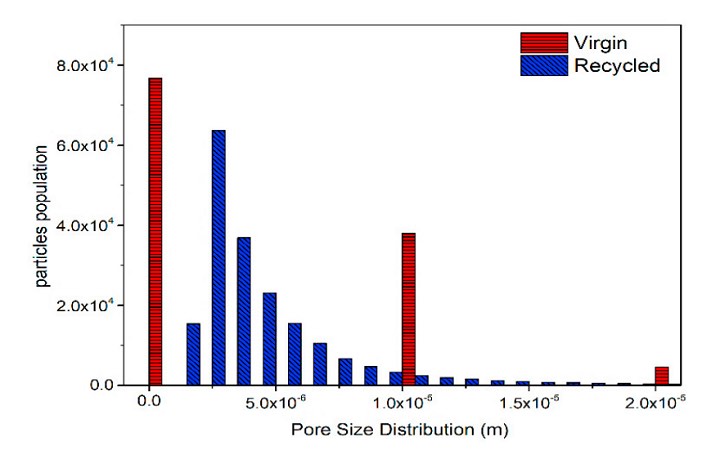

Distribuzione delle dimensioni dei pori in polveri vergini e riciclate estratte dall’elaborazione delle immagini su misurazioni XCT.

“La dimensione dei pori nelle polveri riciclate ha una distribuzione più ampia rispetto alla controparte vergine. La popolazione principale di dimensioni dei pori è di circa 1-5 µm in polvere vergine che si riduce leggermente a dimensioni maggiori ma per una popolazione più piccola. Ci sono anche pori più grandi in polvere riciclata ma con una popolazione più piccola “, hanno osservato. “D’altra parte, osservando una maggiore popolazione di pori in polvere vergine (circa 10 µm), riteniamo che la diffusione degli elementi metallici sulla superficie avvenga durante l’irradiazione laser.”

Diagrammi di rugosità superficiale da misurazioni AFM su particelle di polvere. Rugosità media calcolata dal software Gwyiddion.

La durezza della polvere riciclata, che è più piccola rispetto alla polvere vergine, “potrebbe essere attribuita a una maggiore densità dei pori nelle particelle riciclate”, poiché la porosità rende la polvere “più vulnerabile alla forza applicata ha comportato una durezza minore”.

Mentre il cambiamento nella dimensione dei granuli delle particelle di polvere può portare a ridotte proprietà meccaniche, i risultati AFM e SEM del team non hanno mostrato molta ridistribuzione dei granuli nella polvere riciclata. Ma i risultati della loro nanoindentazione e XCT hanno scoperto che una porosità della polvere più elevata può ridurre sia la durezza che il modulo delle particelle, che “danneggeranno le proprietà meccaniche delle parti fabbricate”.

Durezza e modulo efficace di particelle fresche e vergini per nanoindentazione.

“In precedenza abbiamo presentato i nostri risultati sull’analisi di superficie e dimensioni mediante analisi SEM e XPS. Qui, ci siamo concentrati sulla distribuzione dei pori in entrambe le polveri e correlata a rugosità superficiale, durezza e modulo efficace ottenuti dall’analisi di nanoindentazione delle particelle di polvere “, hanno concluso i ricercatori. “I risultati indicano che la popolazione dei pori è circa il 10% in più nelle polveri riciclate influenzate dal calore del laser e dall’inclusione / trappola dell’ossigeno nella polvere, che a sua volta aumenta la rugosità superficiale ma riduce la durezza e il modulo delle polveri riciclate. I pori sono riempiti di gas (come Argon o Oxygen) poiché questi gas non sono in grado di saltare la fusione e hanno una solubilità inferiore nella fusione durante il processo di solidificazione. “