The Technology House (TTH), un fornitore di servizi di sviluppo prodotto, ha utilizzato la tecnologia di stampa 3D Digital Light Synthesis (DLS) di Carbon Silicon Valley per contribuire alla produzione di sistemi robotici autonomi nell’ambito del progetto SEEKER per la NASA .

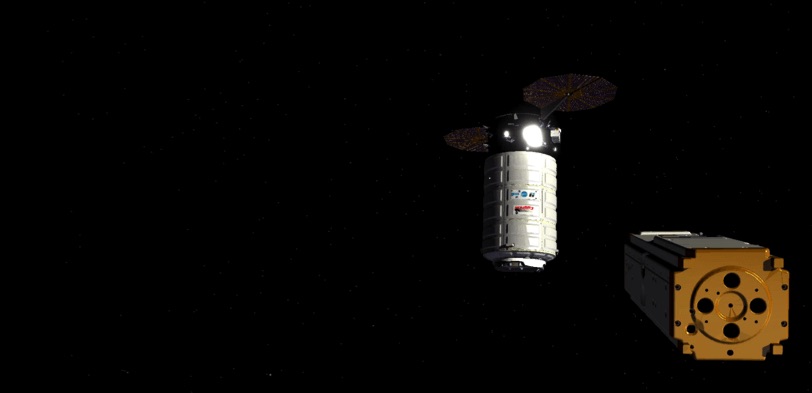

Con un costo di $ 3 milioni, il progetto SEEKER della NASA comprende due robot autonomi, Seeker e Kenobi, progettati per ispezionare e monitorare tali imbarcazioni nello spazio. Seeker e Kenobi sono stati lanciati a bordo del veicolo spaziale Cygnus dalla società di sicurezza globale Northrop Grumman , un partner commerciale della NASA, come parte della prima dimostrazione della tecnologia di volo libero per l’ispezione robotica autonoma dalla NASA. Cygnus è stata lanciata dal Wallops Flight Facility della NASA il 17 aprile per svolgere la missione di servizi di rifornimento commerciale di Northrop Grumman per fornire forniture alla Stazione Spaziale Internazionale (ISS).

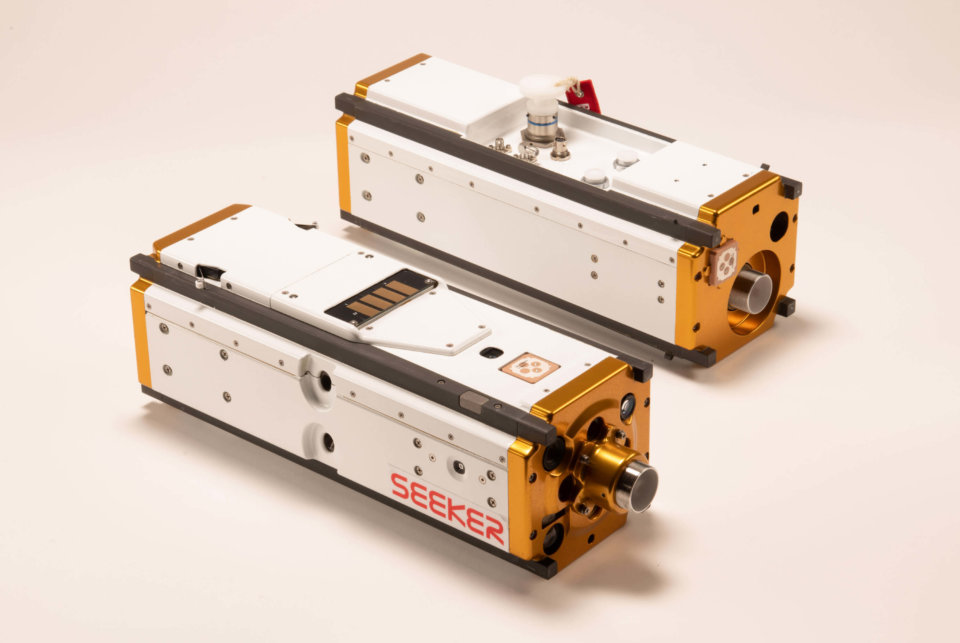

TTH ha utilizzato la stampante 3D Carbon di M2 in combinazione con Cyanate Ester 221 (CE 221) per produrre quattro propulsori ad alte prestazioni per il sistema di propulsione a gas freddo all’interno dei robot Seeker per la NASA. Secondo TTH, il progetto SEEKER contiene “il primo componente in plastica certificato prodotto additivo nello spazio reale”.

I robot Seeker sono CubeSats (satelliti miniaturizzati) ciascuno di circa 10 cm x 10 cm x 30 cm di lunghezza. Progettati per volare liberamente esternamente attorno alle astronavi per ispezionare malfunzionamenti (come perdite), i dispositivi Seeker utilizzano un sistema di propulsione a gas freddo contenente 12 propulsori 0.1N e un sistema di navigazione e controllo (GN & C) di guida per manovrare in orbita, con un rete nervosa contorta. Il Seeker CubeSat ispezionerà la navicella Cygnus, mentre il Kenobi funge da traduttore tra Cygnus e il Cercatore.

Con un anno dall’inizio dell’iniziativa all’integrazione per il lancio, la NASA ha adottato un approccio di progettazione iterativo rapido per produrre rapidamente i robot Seeker pur assicurando che soddisfino i requisiti di qualità. Il team che ha sviluppato il Cercatore si è imbattuto in un problema durante lo sviluppo del sistema di propulsione a gas freddo del robot autonomo, tuttavia. All’interno di una “faccia” di CubeSat, una serie di componenti sono integrati per consentire il funzionamento del sistema GN & C. Tuttavia, su questa stessa faccia in un’area di 10 x 10 cm, la NASA aveva anche bisogno di integrare quattro piccoli propulsori di razzi per far funzionare efficacemente il propulsore a gas freddo. La NASA richiedeva una parte piccola e complessa con diversi fori e passaggi che potevano ospitare i vari componenti critici richiesti per il sistema di propulsione a gas freddo,

Per superare l’ostacolo, TTH ha supportato la NASA con la tecnologia di stampa 3D di Carbon per creare la parte, grazie alla ripetibilità del processo di produzione che contribuisce a garantire la qualità delle parti di livello finale. Carbon’s CE 221 è stato identificato come un materiale leggero adatto a creare la parte ad alte prestazioni, legata allo spazio, a causa della sua elevata resistenza, precisione e tolleranze di temperatura. Tuttavia, la NASA utilizza un processo di certificazione tempestivo per nuove tecnologie e materiali per i componenti e, prima di Seeker, nessun componente in plastica pressurizzata con stampa 3D era stato certificato dalla NASA per l’utilizzo a terra e in volo degli operatori. C’era scetticismo alla NASA che qualsiasi materiale non metallico potesse soddisfare i requisiti.

Pertanto, i componenti CE 221 stampati in 3D sono stati oggetto di approfonditi test di sviluppo e qualifica dal team della NASA e del TTH per comprendere le capacità e le variazioni di processo del componente. Oltre 100 parti sono state pressurizzate al guasto, al fine di migliorare la progettazione strutturale e le interfacce di tenuta, con i propulsori testati per rompersi a pressioni superiori a 1200 psi. TTH e NASA hanno anche lavorato per migliorare l’accuratezza e la stampabilità della parte attraverso ulteriori elementi di progettazione, con TTH che modifica anche il tempo di post-elaborazione e di polimerizzazione, per garantire proprietà meccaniche prevedibili e prestazioni parziali. Ciò ha contribuito a stabilire un processo ripetibile che consentiva al team di controllare la variazione del processo della parte per colpire le tolleranze critiche.

Con il suo approccio di progettazione iterativo, la NASA è stata in grado di completare oltre 10 iterazioni progettuali della parte per produrre il componente complesso, con il materiale CE 221 che soddisfa i requisiti di sicurezza e prestazioni e la parte finale convalidata per l’uso in volo. La parte non ha richiesto alcuna post-lavorazione, accelerando così i tempi di consegna della NASA e, in definitiva, riducendo i tempi di certificazione. Greg Cebular, vicepresidente vendite di TTH, ha sottolineato l’importanza dell’utilizzo di Carbon’s CE 221 nella produzione della parte per la NASA: “Altre materie plastiche utilizzate nella produzione additiva non sarebbero in grado di contenere tutto ciò che attraverserete tutto il processo. Deve resistere ad essere pressurizzato, al freddo dello spazio, al calore del sole. “

“IN REALTÀ ERA IL MATERIALE AD ALTA TEMPERATURA PER IL CARBON CE 221 A GUIDARLO. ERA L’INTERO MOTIVO PER CUI LA NASA ERA IN GRADO DI PRODURRE QUESTO SU UNA TECNOLOGIA ADDITIVA “.