I ricercatori della Iowa State University stanno esaminando i processi dettagliati di bioprinting, delineando i loro risultati nella recente stampa ” Stampabilità dei compositi di idrogel che utilizzano la stampa 3D basata sull’estrusione e la post-elaborazione con cloruro di calcio “. In questo studio, gli autori analizzano l’ulteriore potenziale degli idrogel di gelatina-alginato nella stampa 3D, combinando la post-elaborazione con una soluzione di cloruro di calcio per levigare le superfici delle parti e aumentare la resistenza del gel.

Mentre la stampa 3D e i processi di produzione additiva stanno avendo un impatto significativo in una vasta gamma di settori oggi, molti si aspettano che questa tecnologia apra nuove porte per la produzione di pillole e la creazione di forme innovative di sistemi di consegna di farmaci. I vantaggi sono innegabili, offrendo ai produttori la possibilità di continuare a promuovere trattamenti specifici per il paziente sotto forma di farmaci personalizzati per ciascun paziente in termini di dose, struttura e altro.

L’alginato, un polisaccaride trovato nelle pareti cellulari delle alghe brune, è stato messo in evidenza in numerosi studi relativi alla stampa 3D in precedenza poiché i ricercatori hanno combinato il materiale versatile con nanocristalli di cellulosa , ossido di grafene e altri sistemi alternativi per la fabbricazione. Richiesto a causa delle sue proprietà idrofile, l’alginato è anche biocompatibile, rendendolo utile ai ricercatori di bioprinting oggi. E mentre la gelatina potrebbe non essere altrettanto utile da sola nelle applicazioni di stampa 3D, quando combinata con compositi di idrogel, i due materiali si migliorano l’un l’altro in termini di viscosità, elasticità e qualità termiche.

“Per determinare la stampabilità del materiale, sono stati condotti due test di reologia. Il test della rampa di flusso è stato condotto per valutare la viscosità apparente con una velocità di taglio crescente compresa tra 0,1 e 30,0 1 / s. Al fine di caratterizzare il modulo dinamico di un materiale, il test di scansione della frequenza di oscillazione è stato condotto sotto un piccolo sforzo di 0,1 con una frequenza aumentata da 0,1 a 1000 rad / s durante il test “, hanno spiegato i ricercatori.

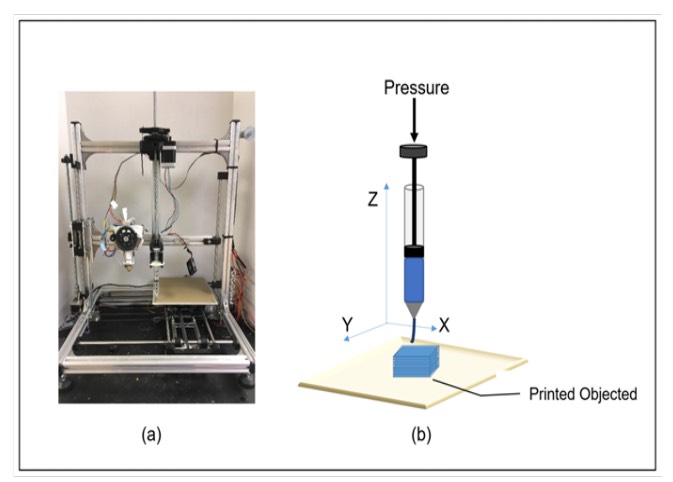

I campioni per lo studio sono stati stampati su una stampante 3D Velleman K8200 , dopo aver dato ai polimeri un’intera giornata di idratazione. Ogni oggetto consisteva di 12 strati, stampati con una siringa e un diametro dell’ugello di 0,636 mm.

“Questo comportamento di assottigliamento ha suggerito che quando si verifica una sollecitazione di taglio durante il processo di stampa 3D, il materiale scorre più facilmente con una viscosità ridotta”, hanno spiegato i ricercatori. “Ciò è probabilmente dovuto al fatto che la rete di molecole è stata interrotta da stress da taglio. Grazie a questa proprietà, questi materiali sono stampabili in 3D tramite la stampante basata sull’estrusione una volta applicata una sollecitazione superiore a quella di snervamento. “

Gli autori non raccomandano l’uso della gelatina o dell’alginato da soli, tuttavia, poiché la gelatina è troppo fragile e l’alginato è troppo fluido per sostenere una struttura stabile da solo.

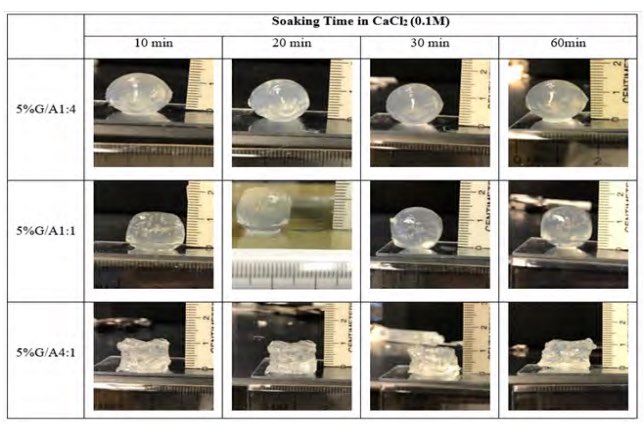

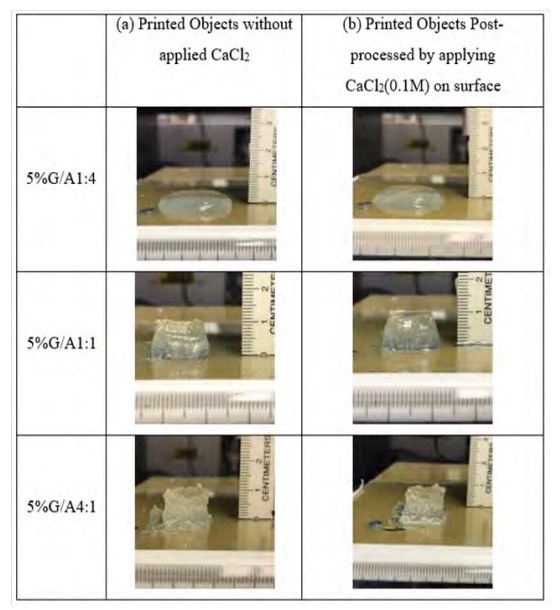

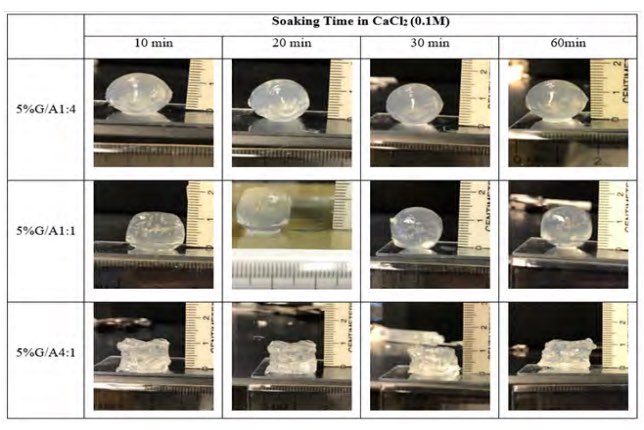

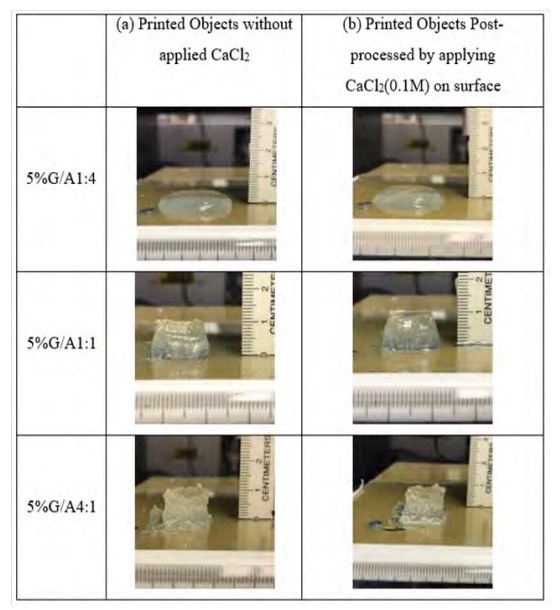

La levigatezza superficiale dei compositi ha mostrato un miglioramento significativo dopo l’immersione nella soluzione di CaCl2.

“In base alle proprietà reologiche e ai risultati della stampa 3D, possiamo concludere che il rapporto ottimale per la gelatina e l’alginato è 1: 1. Inoltre, il trattamento post-elaborazione con diversi tempi di immersione in soluzione di cloruro di calcio ha indicato che un tempo di immersione più lungo si tradurrebbe in un gel più forte; tuttavia, dovrebbero essere eseguiti ulteriori test per determinare gli effetti del tempo di immersione sulla forza del gel ”, hanno concluso i ricercatori. “La scoperta più importante di questo studio è che la forza del gel e la levigatezza della superficie possono essere significativamente migliorate immergendo le geometrie stampate in 3D nella soluzione di cloruro di calcio. Il problema da affrontare nel passaggio successivo è migliorare la conservazione della forma durante la post-elaborazione. “

Immagini rappresentative delle strutture stampate in 3D dopo immersione in 0,1 M di cloruro di calcio (CaCl2) con tempi di immersione diversi di 10, 20, 30 e 60 minuti

Immagini rappresentative delle geometrie stampate in 3D realizzate con solido al 5% contenente idrogel di gelatina-alginato con diversi rapporti di gelatina e alginato (G / A): 1: 4, 1: 1 e 4: 1. Le immagini sulla colonna (a) mostravano gli oggetti stampati in 3D con solo idrogel di gelatina alginato a forma di cuboide. Le immagini allineate con la colonna (b) hanno mostrato gli oggetti stampati in 3D dopo la post-elaborazione applicando 0,1 M di soluzione CaCl2 sulla parte superiore della superficie con contagocce.

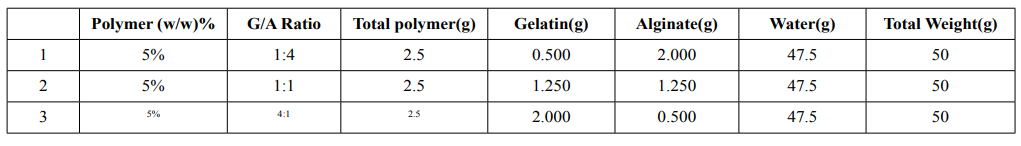

Durante lo studio, sono stati creati idrogel sperimentali con tre diversi rapporti (1: 4, 1: 1 e 4: 1 (p / p)) di gelatina e polvere di alginato.