I ricercatori PolarOnyx utilizzano polveri miste e stampa laser 3D per creare collimatori radiali

Un collimatore è un dispositivo che restringe un fascio di particelle o onde e i collimatori radiali possono oscillare di diversi gradi in una posizione di campionamento. Ecco perché i collimatori di neutroni vengono utilizzati quando gli strumenti di scattering di neutroni utilizzano molti rivelatori per coprire una gamma di angoli di scattering, al fine di contribuire a creare innovazioni come medicinali più efficaci e computer più veloci. Ci sono modi per migliorare le sue prestazioni, ma questo non può essere fatto con i metodi tradizionali di lavorazione o assemblaggio … accedere alla stampa 3D .

I ricercatori della PolarOnyx, Inc. , con sede in California, che è esperto nella tecnologia , hanno pubblicato un documento, intitolato ” Stampa 3D con polveri miste di carburo di boro e lega di alluminio “, in cui studiano utilizzando polveri miste e produzione di additivi laser per fabbricare collimatori radiali.

“In questo documento, la ricerca è estesa dalla fabbricazione di componenti funzionali in ceramica per realizzare direttamente collimatori radiali per la misurazione della dispersione di neutroni senza leganti e post-processo. Per quanto ne sappiamo, questa è la prima pubblicazione che dimostra la produzione additiva usando polveri miste di lega B 4 C e Al ”, hanno scritto.

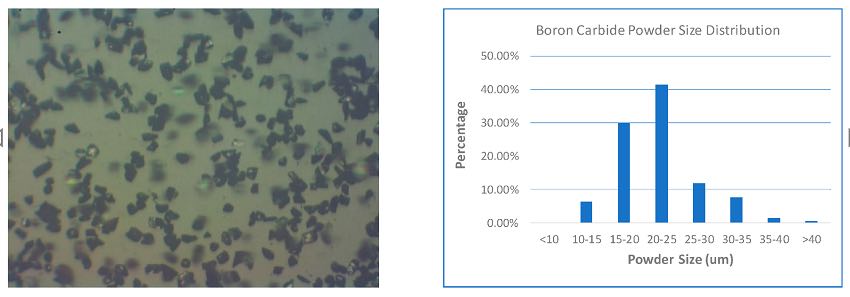

Soprattutto con le miscele multimateriali, è difficile ottenere “fabbricazione diretta a parete sottile (2D e 3D) per collimatori radiali per strumenti di scattering di neutroni”, come ha spiegato il team, non ci sono molte informazioni disponibili sulla composizione e il controllo della fusione laser, la formazione della struttura fusa e transizione di fase. A causa del suo prezzo più basso e della sicurezza nella manipolazione, il carburo di boro viene spesso utilizzato per il collimatore radiale, ma è fragile, il che rende difficile la stampa 3D di pareti sottili.

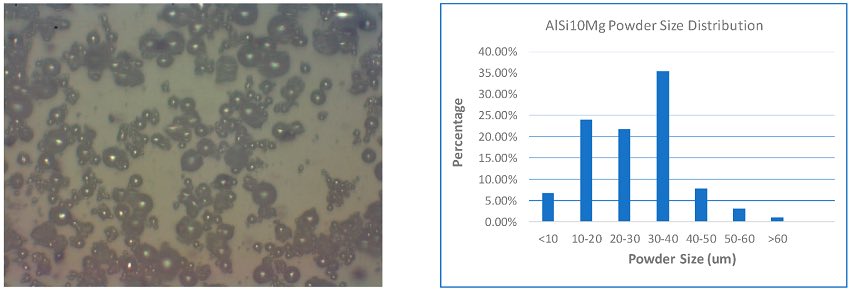

“Si è riscontrato che aggiungendo Al (temperatura di fusione 660 ° C, conducibilità termica 237 W / mK, densità 2,70 g / cm 3 e coefficiente di dilatazione termica 23 × 10 −6 / K) a B 4 C, la resistenza e la temperatura la capacità di gestione può essere migliorata in modo significativo e la fragilità può essere ridotta senza aumentare di peso “, hanno scritto i ricercatori.

Il team ha utilizzato polveri commerciali standard B 4 C e AlSi10Mg per stampare in 3D parti del collimatore radiale, mescolando il 20% di B 4 C e l’80% di AlSi10Mg per ottenere le pareti sottili necessarie. Sfortunatamente, le particelle B 4 C hanno forme irregolari, il che non è eccezionale per la stampa 3D, ma la polvere di lega di alluminio compensa questo con le sue particelle sferiche.

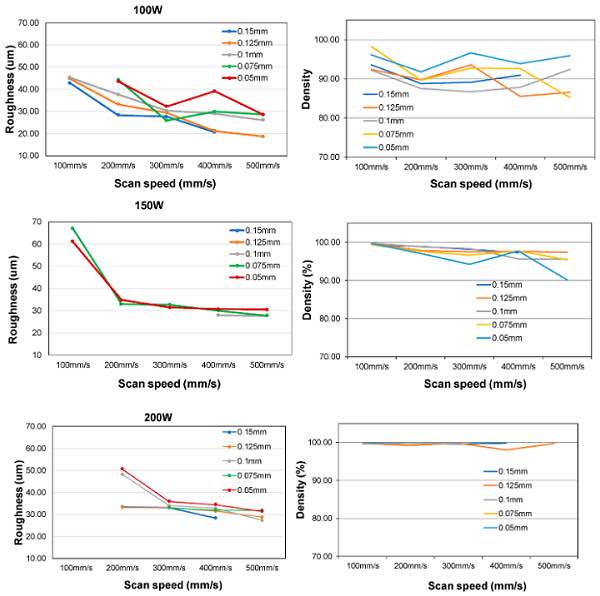

Al fine di misurare la rugosità e la densità della superficie, diversi campioni cubici della miscela sono stati stampati in 3D sul sistema di fusione del letto in polvere dell’azienda, che è stato modificato per la stampa 3D in ceramica a bassa massa.

Puoi vedere i dati sopra, anche se i ricercatori hanno detto che alcuni di essi “non sono completi a causa del fatto che quei campioni sono danneggiati durante il processo di lucidatura”. Ma sono stati in grado di “trarre una conclusione sull’ottimizzazione del processo”.

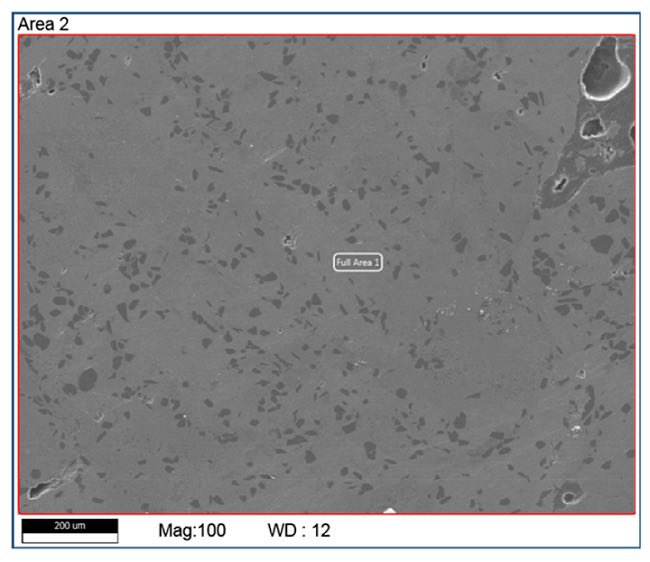

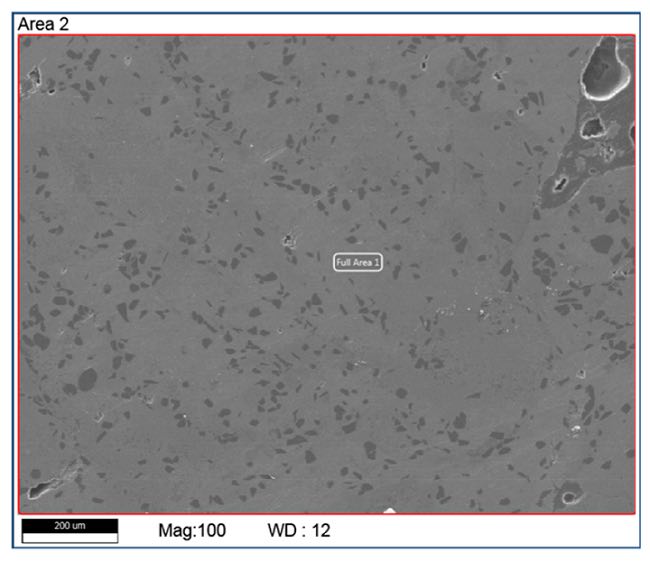

“Oltre il 99% di densità relativa (viene utilizzata l’immagine J) e una rugosità accettabile (<50 μm, superficie superiore) sono stati ottenuti quando la potenza media sull’obiettivo era superiore a 150 W. Ulteriori studi sull’uniformità sono stati condotti fissando una media di 150 W potenza e velocità di scansione di 100 e 150 mm / s. Lo spazio di tratteggio varia da 130 a 150 μm (o da 0,13 mm a 0,15 mm) ad un passo di 10 μm “, hanno spiegato.

Come puoi vedere sopra, tutti i campioni stampati in 3D avevano “una buona uniformità di densità relativa”.

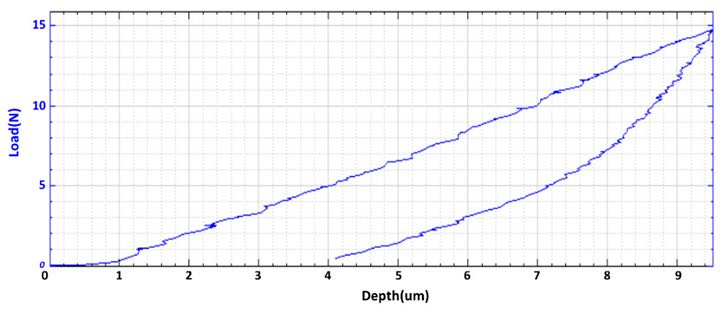

I ricercatori hanno valutato i parametri dei campioni, come lo spazio di tratteggio, la potenza del laser, la velocità di scansione e il modello di scansione, insieme alla durezza e al modulo di Young.

“Sembra che la durezza (110 MPa) e il modulo di Young (11,7 GPa) di B 4 C / Al misto siano vicini a quelli di Al. Ciò è dovuto principalmente a una grande porzione di polvere di Al nel campione. Una caratteristica importante è che la parte sintetizzata è meno fragile e ha proprietà elastiche migliori di B 4 C ”, ha spiegato il team.

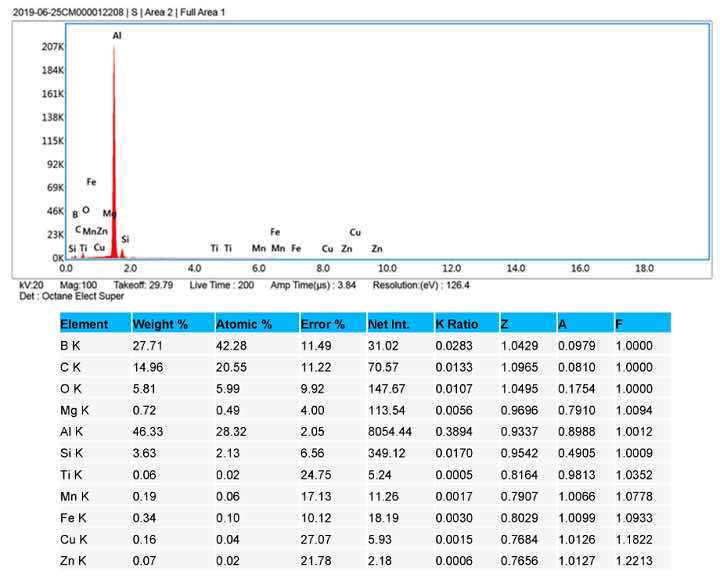

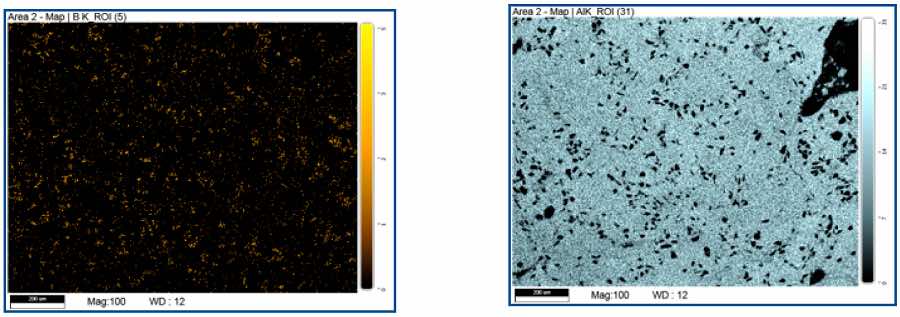

“L’analisi degli elementi EDX su un’area di 1 mm x 1 mm indica che il boro aumenta del 7% in peso e Al diminuisce del 30% in peso dopo il processo AM. Questo è stato verificato con diverse aree di test e campioni. “

Una possibile spiegazione potrebbe essere che una parte di Al è evaporata durante i processi, poiché ha una bassa temperatura di fusione di 660 ° C e una temperatura di ebollizione di 2740 ° C, quest’ultima delle quali è vicina al punto di fusione di B 4 C.

Nell’immagine seguente, puoi vedere che l’elemento al boro è stato “ben distribuito” nella struttura della lega di alluminio.

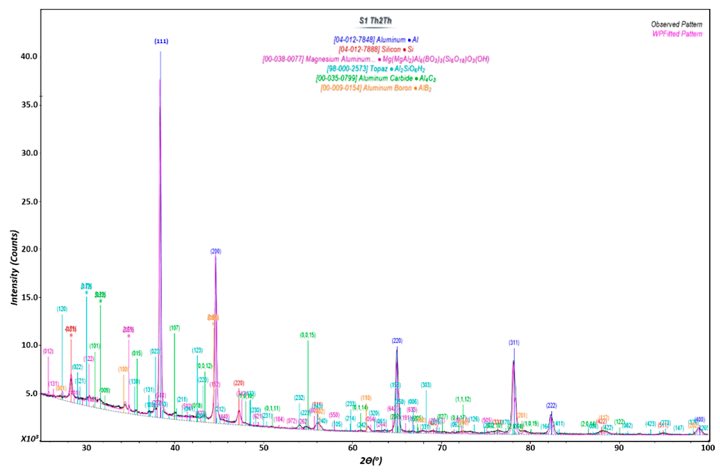

I dati di diffrazione della polvere a raggi X mostrano che le nuove fasi cristalline del carburo di alluminio (Al 4 C 3 ) e del diboruro di alluminio (AlB 2 ) si sono formate durante la fusione e la solidificazione, il che dimostra che la stampa 3D è in grado di “portare avanti la sintesi in situ per formare nuovi composti per modificare le loro proprietà (come meccaniche, elettriche, ecc.) per applicazioni specifiche. ”

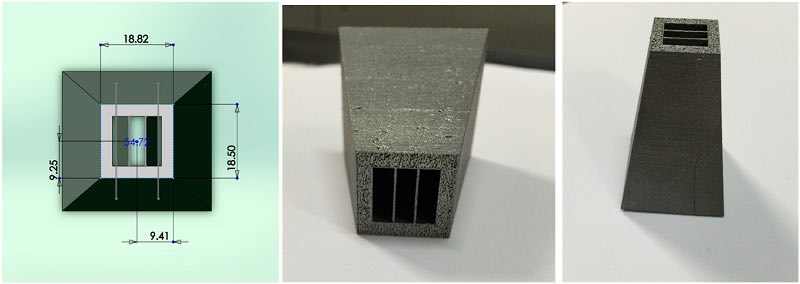

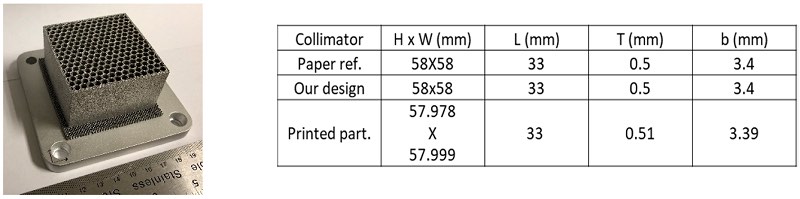

Il team ha stampato due tipi di collimatori con una potenza di 150 W e una velocità di scansione di 150 mm / s. Il primo era una struttura a nido d’ape, che ha ottenuto risultati coerenti in geometria e tolleranza. La seconda era una versione ridotta del collimatore a parete sottile ottimizzato, attualmente in fase di valutazione presso il Oak Ridge National Laboratory .

Hanno determinato che questi campioni erano coerenti, in termini di sintesi di Al 4 C 3 e AlB 2 , con i precedenti campioni cubici.

“Si è riscontrato che l’elemento al boro è ben distribuito nella struttura in alluminio e le parti sintetizzate hanno dimostrato un eccellente miglioramento della resistenza meccanica e della fragilità. Abbiamo osservato che una parte significativa di Al è andata perduta durante il processo AM, per il quale sono in corso ulteriori indagini per comprendere il meccanismo “, hanno concluso i ricercatori.

“Tramite il controllo della temperatura e della composizione del pool di fusione, è possibile raggiungere diversi livelli di sintesi per soddisfare un’applicazione specifica. Questo apre una nuova frontiera per la stampa 3D per sintetizzare nuovi composti ed esplorare nuove proprietà. Crediamo che ci sarà un grande potenziale per l’industria aerospaziale e della difesa, automobilistica, dei semiconduttori e dell’energia. “

Test di uniformità per campioni usando parametri diversi. Tutti i campioni nella parte superiore utilizzano la velocità di scansione 100 mm / s, mentre nella parte inferiore la velocità di scansione 150 mm / s. Dalle righe inferiori a quelle superiori, lo spazio di tratteggio è rispettivamente 0,13, 0,14, 0,15, 0,16 e 0,17 mm.