I ricercatori della Rice University sviluppano un nuovo metodo di stampa 4D per creare materiali che cambiano forma

I ricercatori della Rice University ‘s Scuola di Ingegneria Brown ha creato un nuovo metodo per oggetti di stampa 3D che possono essere manipolati ad assumere forme alternative quando esposti alle variazioni di temperatura, corrente elettrica, o stress. Denominata “stampa reattiva 4D”, separa le fasi di programmazione della stampa e della forma utilizzate in altre tecniche di stampa 4D per fornire accesso a una vasta gamma di architetture e cambiamenti di forma praticamente arbitrari.

Sviluppato da Rafael Verduzco e dallo studente laureato in ingegneria Morgan Barnes al Laboratorio Verduzco , presso il Dipartimento di Ingegneria Chimica e Biomolecolare di Rice, il metodo mostra molte promesse in applicazioni come dispositivi biomedici e robotica leggera, aree con un crescente interesse per i materiali attivi che possono rispondere agli stimoli esterni subendo cambiamenti di forma reversibili. L’uso della stampa 4D consente agli oggetti di essere precedentemente programmati per reagire a una serie di stimoli diversi, cambiando così la loro forma nel tempo.

Rafael Verduzco e Morgan Barnes presso il Lab (Credit: Jeff Fitlow / Rice University)

Secondo Rice, i ricercatori hanno segnalato per la prima volta la loro capacità di realizzare strutture morphing in uno stampo nel 2018 dopo aver creato un materiale gommoso, che cambia forma, che si trasforma da una geometria sofisticata a un’altra su richiesta. Tuttavia, l’utilizzo della stessa chimica per la stampa 3D limitava le strutture alle forme che si trovavano sullo stesso piano, il che significava che nessun’altra curvatura complessa poteva essere programmata come forma alternativa.

“Superare questa limitazione per separare il processo di stampa dalla modellatura è un passo significativo verso materiali più utili”, ha detto Verduzco, che è anche professore associato di ingegneria chimica e biomolecolare e di Scienza dei materiali e nanoingegneria. “Questi materiali, una volta fabbricati, cambieranno forma autonomamente. Avevamo bisogno di un metodo per controllare e definire questo cambiamento di forma. La nostra semplice idea era quella di utilizzare più reazioni in sequenza per stampare il materiale e quindi dettare come avrebbe cambiato forma. Invece di provare a fare tutto questo in un solo passaggio, il nostro approccio offre una maggiore flessibilità nel controllo delle forme iniziale e finale e ci consente anche di stampare strutture complesse “.

Lo scopo dello studio Reattiva stampa 3D di attuatori di elastomeri a cristalli liquidi programmabili di forma pubblicati sulla rivista American Chemical Society ACS Applied Materials and Interfaces era di disaccoppiare le fasi di stampa e programmazione delle forme per ottenere cambiamenti di forma virtualmente arbitrari negli elastomeri a cristalli liquidi stampati in 3D (LCEs), un materiale promettente per robotica leggera e attuatori.

Nel loro articolo, Verduzco e Barnes — insieme ai co-autori Seyed Sajadi, studente laureato della Rice, scienziato della ricerca Rice Muhammad Rahman, professore di chimica Pulickel Ajayan e Shaan Parekh, studente della John Foster Dulles High School di Sugar Land, Texas— hanno descritto il loro nuovo metodo per produrre materiali con architetture complesse che sarebbero altrimenti difficili o impossibili da stampare utilizzando i metodi di stampa tradizionali e potrebbero essere utili per una più ampia comunità di stampa 3D.

Gli autori hanno descritto nello studio che “la stampa 4D è intrinsecamente più complessa della stampa 3D perché richiede la stampa simultanea di una struttura e la definizione o programmazione di una risposta di forma nel materiale risultante”. Utilizzando metodi noti di stampa 4D, “è possibile ottenere cambiamenti di forma complessi stampando lungo percorsi predefiniti che provocano una flessione fuori piano localizzata”. Tuttavia, questi approcci “limitano significativamente la forma e / o la risposta della forma che può essere prodotta”. Al contrario, gli autori sostengono che questo nuovo metodo di stampa 3D versatile è la chiave per sbloccare la forma e le risposte che si possono ottenere.

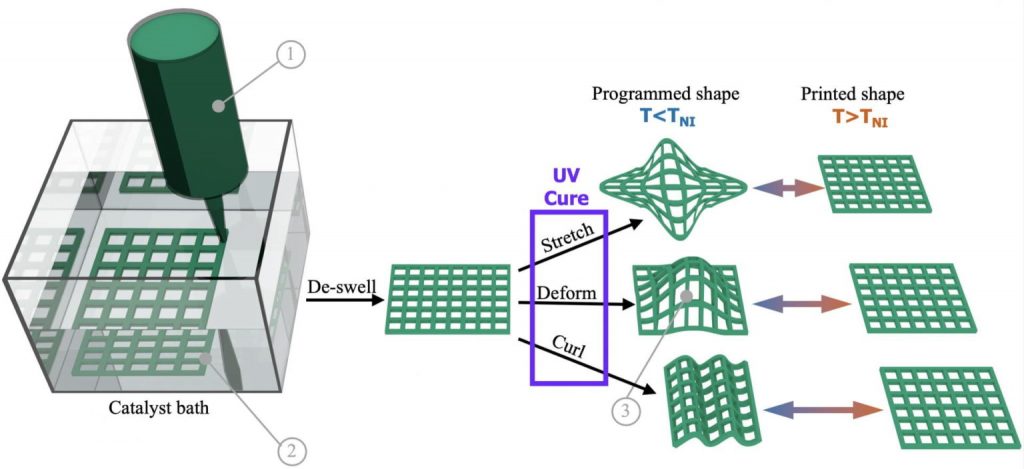

In questo caso, la stampa 3D è stata eseguita utilizzando una stampante 3D Hyrel ad alta risoluzione Engine . Il team ha affermato che il processo di stampa in tre fasi è stato personalizzato per soddisfare diversi vincoli in termini di elaborazione dei materiali, composizione della rete e composizione dei solventi. Come descritto nello studio, ha coinvolto prima la stampa dell’inchiostro precursore LCE in un bagno di catalizzatore reattivo per produrre architetture complesse. In questa fase, il campione era morbido ma poteva essere rimosso con cura dal bagno di solvente. Una volta rimosso, il campione è stato essiccato riscaldando a 80 ° C durante la notte. Nella terza fase reattiva, il campione è stato deformato meccanicamente alla forma desiderata e indurito con UV, per ottenere il LCE programmato per forma risultante che è stato in grado di passare tra le forme stampate e programmate quando riscaldato e raffreddato, rispettivamente.

Il processo sviluppato nel laboratorio della Rice University che utilizza la stampa 3D per produrre materiali che cambiano forma che potrebbero essere utili per realizzare robot morbidi o come impianti biomedici (Credit: Verduzco Laboratory / Rice University)

Secondo Rice, la sfida del laboratorio era quella di creare un inchiostro polimerico a cristalli liquidi che incorporasse serie di collegamenti chimici reciprocamente esclusivi tra molecole. Quando uno stabiliva la forma stampata originale, l’altro poteva essere impostato manipolando fisicamente il materiale stampato ed essiccato. Curare la forma alternativa sotto la luce ultravioletta bloccata in quei collegamenti. Quindi, una volta impostate le due forme programmate, il materiale potrebbe trasformarsi avanti e indietro se riscaldato o raffreddato.

I ricercatori hanno dovuto trovare una miscela polimerica che potesse essere stampata in un bagno di catalizzatore e mantenere ancora la sua forma originale programmata. Barnes ha suggerito che “c’erano molti parametri che dovevamo ottimizzare – dai solventi e dal catalizzatore usati, al grado di rigonfiamento e formula dell’inchiostro – per consentire all’inchiostro di solidificarsi abbastanza rapidamente da stampare senza inibire l’attivazione della forma finale desiderata “.

Anche se il team ha descritto questo metodo come utile nello sviluppo di attuatori LCE con architetture complesse e cambiamenti di forma, Barnes ha affermato che una restante limitazione di questo processo di stampa è l’incapacità di creare strutture con fibre stampate non supportate, come colonne.

“Per fare ciò occorrerebbe una soluzione che gel gel quanto basta per supportarsi durante la stampa”, ha affermato.

Acquisire tale capacità consentirebbe ai ricercatori di stampare combinazioni di forme molto più complesse.

“Il lavoro futuro ottimizzerà ulteriormente la formula di stampa e utilizzerà tecniche di stampa assistita da impalcature per creare attuatori che passano tra due diverse forme complesse”, ha rivelato Barnes. “Questo apre le porte alla stampa di robotica leggera che potrebbe nuotare come una medusa, saltare come un cricket o trasportare liquidi come il cuore”.

Questo esempio mostra come una configurazione stampata può essere programmata per assumere varie forme (Credit: Verduzco Laboratory / Rice University)

Il potenziale di questo metodo è stato dimostrato nello studio programmando una varietà di cambiamenti di forma arbitrari in un singolo materiale stampato, producendo strutture LCE ausiliari e cambiamenti di forma simmetrici nei fogli LCE. Ad esempio, il team ha stampato e programmato LCE circolari, LCE ausiliari a nido d’ape e pellicole LCE piatte con punti che appaiono sul raffreddamento, per dimostrare le forme e i cambiamenti di forma possibili con la tecnica di stampa 3D.

La prima struttura circolare è stata allungata e arricciata per creare una forma a temperatura ambiente che era circolare da una vista laterale e quadrata da una vista dall’alto, e la seconda è stata arricciata attorno a tre aste consecutive per creare una forma ondulata. Entrambi gli LCE alla fine si sono trasformati tra la forma programmata e il cerchio stampato quando sono raffreddati e riscaldati, rispettivamente. La struttura a nido d’ape stampata del ricercatore è stata allungata bi-assialmente e la forma è stata programmata per creare un materiale di spostamento della forma ausiliario.

Supportata dalla Fondazione Welch per la ricerca chimica e dalla Divisione di scienze chimiche dell’ufficio di ricerca dell’esercito , la ricerca suggerisce che il team è stato in grado di dimostrare un metodo di stampa 3D reattivo per LCE che ha consentito la programmazione diretta di cambi di forma complessi in attuatori morbidi stampati . In breve, la stampa 3D reattiva di LCE potrebbe aprire opportunità di libertà architettonica e cambiamenti di forma virtualmente arbitrari in sistemi robotici morbidi e molto altro.