Materiali di stampa 3D Zeolite CNT utilizzati nelle strutture portanti

I ricercatori stanno studiando l’uso di nuovi materiali per una maggiore resistenza nella stampa 3D, delineando le loro scoperte nelle reti di nanotubi di carbonio stampate in 3D con zeolite stampate di recente con proprietà meccaniche migliorate . Una maggiore conoscenza in questo settore è particolarmente critica per applicazioni come l’aerospaziale e la difesa dove sono spesso richieste architetture portanti elevate, portando gli autori a cercare ispirazione dalla natura, sotto forma di minerali microporosi noti come zeolite.

Man mano che la scienza dei materiali si espande, aumenta anche l’uso dei compositi, additivi usati per migliorare materiali che potrebbero altrimenti essere limitati per la produzione di determinati progetti. Gli scienziati spesso attingono dalla natura, che si tratti di seta di ragno , legno , conchiglie o una varietà di altri materiali che possono tradursi in altre forme volte a migliorare la produzione in numerosi modi affascinanti e produttivi.

“Nonostante numerosi casi di biomimetica di successo, il suo ampio approccio è difficile a causa dell’estrema complessità strutturale e della limitazione imposta dalle proprietà dei materiali”, affermano gli autori. “Un approccio più semplice e desiderabile sarebbe quello di combinare facilmente elaborabile ma mantenendo la complessità strutturale, soprattutto per applicazioni portanti migliorate.”

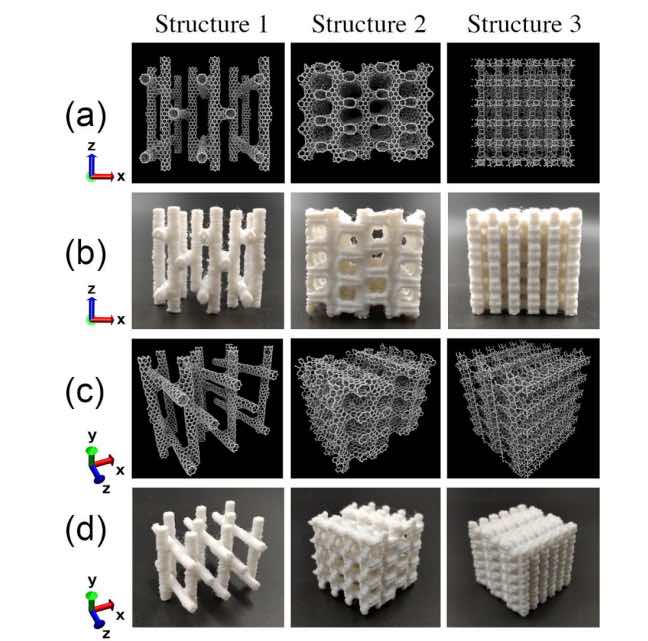

a) Vista frontale delle strutture molecolari template dalla zeolite. b) Vista frontale di

strutture ispirate alla zeolite stampate in 3D . c) Vista 3D di strutture molecolari ispirate alla zeolite. d) Vista 3D di strutture ispirate alla zeolite stampate in 3D.

Il team di ricerca ha utilizzato una stampante 3D FDM, con PLA solido di livello commerciale, per creare strutture di reti di nanotubi di carbonio (CNTnets) di zeolite come campioni per lo studio. Per creare le CNTnet, tuttavia, i ricercatori dovevano prima effettuare giunzioni tra i CNT, completando il posizionamento di due CNT all’interno di quasi canali BEA, e quindi aggiungendo atomi di carbonio non legati. Le strutture sono state stampate utilizzando un Flashforge Adventurer 3 , con l’estrusore riscaldato a 210 ° C e il letto riscaldato impostato a 50 ° C.

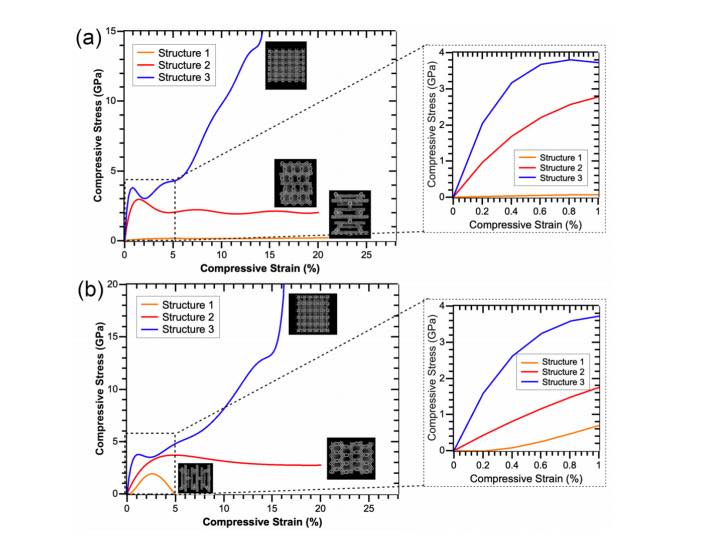

I risultati iniziali hanno suggerito che la porosità ha un ruolo nella deformazione delle parti. Con meno porosità, hanno scoperto che i regimi elastici erano più brevi, con una maggiore sollecitazione necessaria per creare una deformazione, ottenendo così il “regime” di plastica della struttura prevista.

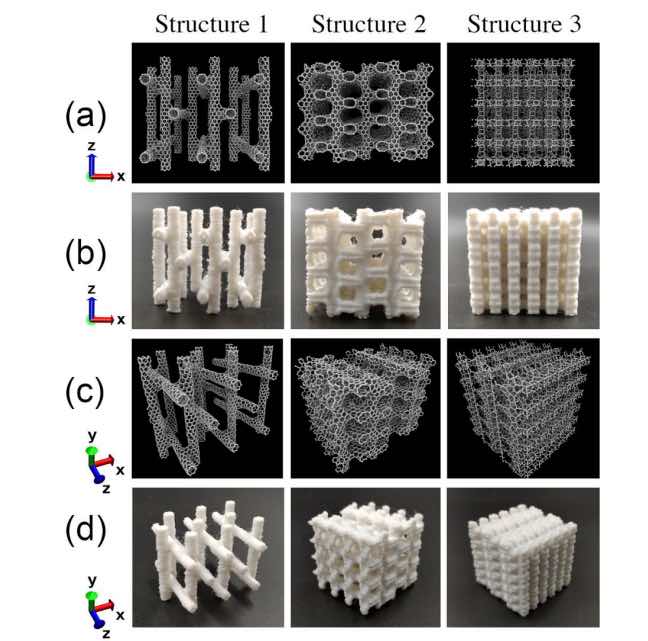

“… oltre la porosità della struttura, l’orientamento relativo del tubo influenza significativamente le proprietà meccaniche osservate”, hanno affermato i ricercatori. “In generale, possiamo vedere che la direzione perpendicolare alle disposizioni dei nanotubi, che è la direzione x, presenta le strutture più dure e più elastiche con porosità decrescente. Un comportamento simile è stato segnalato ad altre reti CNT, e le ragioni sono che è molto più difficile deformare i tubi verticalmente che radialmente. ”

Curve di sollecitazione da sforzo di simulazioni MD delle strutture 1, 2 e 3 per le prove di compressione lungo (a) direzione xe (b) direzione z. Gli inserti mostrano la regione ingrandita dei regimi di compressione iniziali.

Le curve sforzo-deformazione hanno mostrato un buon accordo qualitativo, oltre a riflettere che le proprietà meccaniche sono dipendenti dalla scala, determinate dalla topologia della struttura.

Curve di sforzo-deformazione sperimentali per prove di compressione delle strutture 1, 2 e 3 lungo (a) direzione xe (b) direzione z. Gli inserti mostrano la regione ingrandita dei regimi di compressione iniziali.

Nel complesso, i risultati hanno mostrato che le strutture stampate in 3D dai ricercatori per questo studio sono state fabbricate con successo in quanto sono state in grado di raggiungere l’obiettivo previsto di sopportare elevati carichi di compressione senza cedersi strutturalmente.

“Esiste un buon accordo qualitativo per il comportamento meccanico dei modelli atomici e dei corrispondenti macrofotografi stampati in 3D”, hanno affermato i ricercatori. “Alcune delle discrepanze sono dovute al processo intrinseco di stampa 3D strato per strato.”