Innovazioni nell’edilizia: pannelli in calcestruzzo espanso con stampa 3D per ricercatori

Nei recenti ” Pannelli in calcestruzzo espanso leggero rinforzato con fibre adatte per applicazioni di stampa 3D “, gli autori ci presentano risultati sperimentali riguardanti una serie di innovativi pannelli leggeri rinforzati con fibre (pannelli FRIL) con uno spessore di 12 mm, creati con un Calcestruzzo espanso “peculiare” caratterizzato da elevata viscosità e coesione.

Mentre oggi in molti settori vengono ricercate soluzioni ecocompatibili, ciò è particolarmente vero nel regno della stampa 3D; tuttavia, è difficile avere tutto, e spesso è difficile riunire proprietà meccaniche e prestazioni adeguate. Il calcestruzzo espanso può essere una delle risposte in quanto le bolle d’aria agiscono in sostituzione del cemento convenzionale, producendo un materiale più leggero e riducendo gli sprechi, in definitiva. Anche i vuoti d’aria microstrutturali sono estremamente vantaggiosi rispetto al calcestruzzo. La “matrice cementizia” comprende anche un buon isolamento termico, assorbimento acustico e resistenza al fuoco.

Il calcestruzzo espanso leggero (LWFC) può essere utilizzato per creare lastre di fondazione, fungere da riempitivo e anche per sostenere il terreno. Gli autori sottolineano che è utile anche per i prefabbricati poiché LWFC può essere utilizzato per creare blocchi e pannelli che possono essere soffitti, pareti e tamponature. Gli autori hanno creato un LWFC (E-LWFC) estrudibile che consente una migliore ottimizzazione e non richiede casseforme, migliorando la convenienza nella produzione.

E-LWFC può anche essere elaborato nella stampa 3D, “direttamente in situ”. Grazie all’elevata viscosità, è conveniente, facile e veloce da preparare e l’uso dei pannelli ha il potenziale per risparmiare agli utenti notevoli quantità di tempo. In questo studio, i ricercatori hanno creato e quindi valutato ulteriormente cinque pannelli FRIL, analizzando le modalità di rottura, deflessione e collasso.

“Il materiale espanso in calcestruzzo viene prodotto miscelando acqua, cemento e VEA e introducendo gradualmente una quantità adeguata di schiuma (rapporto schiuma-cemento pari a 0,3) e mescolando la pasta risultante ad una velocità di 3000 rpm con un miscelatore verticale, quindi per ottenere un valore di densità fresca della miscela cementizia pari a 1050 kg / m3, che corrisponde a una densità secca (valutata dopo l’essiccazione in forno dei campioni) all’incirca pari a 800 ± 50 kg / m3 ”, hanno affermato i ricercatori.

I campioni sono stati pre-polimerizzati per 12 ore in un ambiente a cielo aperto, poiché i ricercatori hanno fatto attenzione a non consentire l’espansione di bolle d’aria nella matrice che potrebbero causare fessurazioni esterne. La pre-indurimento ha anche creato una maggiore idratazione, con i campioni posizionati successivamente nel serbatoio di indurimento. I ricercatori hanno scelto questo tipo di indurimento perché accelera la produzione e consente di introdurre più facilmente il materiale nel mercato delle costruzioni. Il tempo di produzione è stato limitato a due giorni.

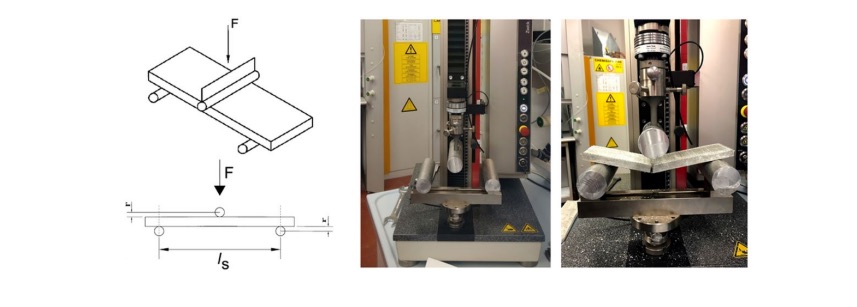

“Le curve di spostamento della forza risultanti estratte dalle prove di flessione a tre punti hanno rivelato che i pannelli in calcestruzzo espanso leggero rispettano i requisiti della norma UNI EN 12467 in termini di valore MOR e rientrano nella classe 1 (MOR> 4 MPa)”, ha concluso i ricercatori.

“Questo lavoro sperimentale apre la strada a nuove prospettive nella realizzazione di blocchi e pannelli economici con alta efficienza termica e assorbimento acustico, ragionevolmente buona resistenza meccanica e rapido processo di produzione. Ulteriori ricerche mireranno ad estendere il presente lavoro studiando altre densità e condizioni di polimerizzazione “.

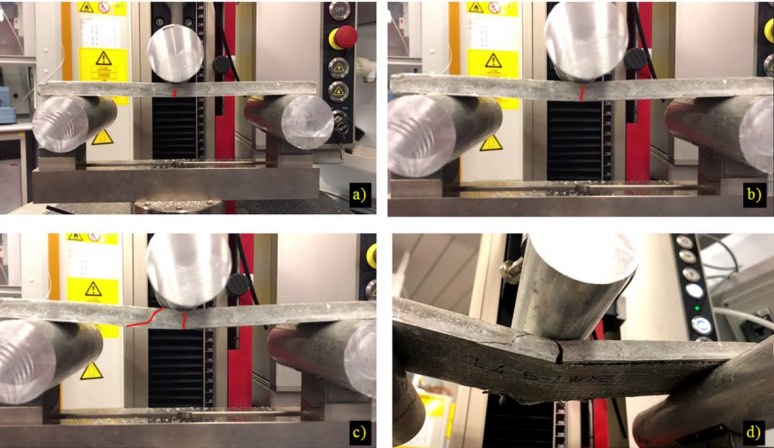

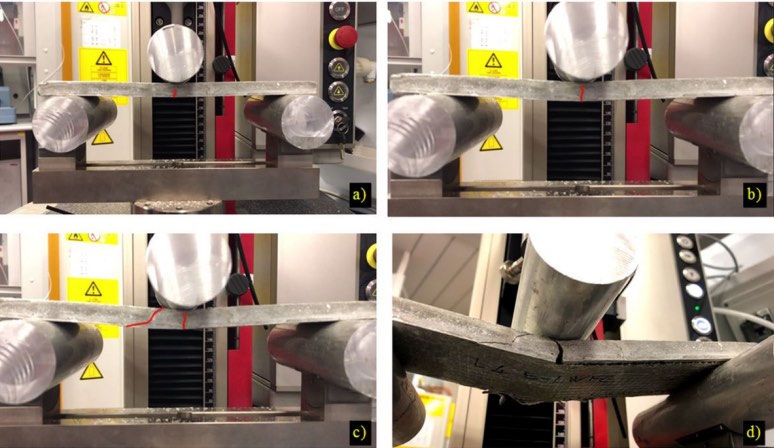

Tipica modalità di collasso dei pannelli FRIL nel test di flessione su tre punti.

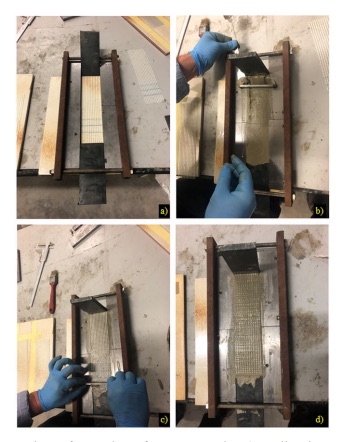

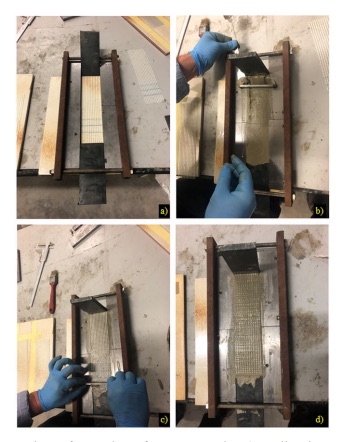

Preparazione di campioni di pannelli FRIL: a) realizzazione di guide e posizionamento del rinforzo griglia bidirezionale inferiore; b) versamento di pasta fresca E-LWFC; c) lucidatura della superficie superiore e posizionamento del rinforzo della griglia bidirezionale superiore; d) campioni finali prima della rimozione delle guide

Preparazione di campioni di pannelli FRIL: a) realizzazione di guide e posizionamento del rinforzo griglia bidirezionale inferiore; b) versamento di pasta fresca E-LWFC; c) lucidatura della superficie superiore e posizionamento del rinforzo della griglia bidirezionale superiore; d) campioni finali prima della rimozione delle guide