I RICERCATORI DELL’UCLA SVILUPPANO UN METODO PIÙ EFFICIENTE DI ELETTRONICA PER LA STAMPA 3D

Un mezzo sostanzialmente più veloce per produrre elettronica stampata in 3D è stato ideato da un team di ricercatori dell’Università della California di Los Angeles (UCLA). Il nuovo approccio è quasi cinque volte più veloce delle tecniche convenzionali e ha il potenziale per espandere le applicazioni della produzione additiva nell’elettronica di consumo come protesi avanzate, metamateriali, antenne e robotica leggera.

Il nuovo metodo a due fasi del team di ricerca dell’UCLA prevede il rivestimento di forme stampate in 3D con cariche elettrostatiche e l’immersione ripetuta in una resina miscelata con materiali elettricamente conduttivi. La resina è attratta dalle forme stampate e ogni immersione crea uno strato aggiuntivo sulla forma fino a formare una struttura 3D. Ciò potrebbe migliorare i tempi di produzione riducendo il tempo impiegato per passare da una tecnica all’altra, come è attualmente necessario con i metodi multi-processo esistenti.

La nuova tecnica di stampa 3D

Molti telefoni cellulari e laptop moderni contengono componenti elettronici bidimensionali come sensori e antenne e la produzione di queste parti mediante la stampa 3D al posto dei metodi di produzione tradizionali presenta numerosi potenziali vantaggi. Le stampanti 3D sono in grado di produrre curve e forme che non sono possibili con mezzi convenzionali, che potrebbero non solo risparmiare spazio all’interno di tali dispositivi, ma anche offrire l’opportunità di migliorare e sviluppare i loro componenti interni.

Tuttavia, i ricercatori affermano che l’elettronica stampata in 3D non è ampiamente utilizzata perché gli attuali metodi di produzione multiprocesso richiedono la pausa di stampa per cambiare tecnica. Inoltre, ogni singolo inchiostro utilizzato nel processo attualmente deve essere ottimizzato per la tecnica di stampa 3D scelta, richiedendo tempi di sviluppo significativi per i nuovi materiali. Ciò allunga i tempi complessivi di produzione e limita le applicazioni della tecnologia nella creazione di complesse interfacce e geometrie di elettrodi 3D.

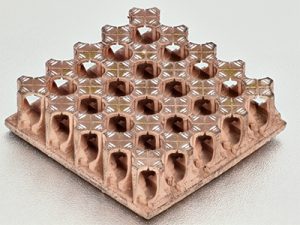

In risposta, la Samueli School of Engineering della UCLA ha ideato il suo metodo in due fasi che riduce significativamente i tempi di produzione necessari per produrre elettronica stampata in 3D in qualsiasi forma o progetto 3D preprogrammato. Nel primo passaggio, il team ha utilizzato una singola stampante ottica 3D per modellare forme 3D con cariche elettrostatiche pre-programmate. Hanno quindi immerso i pezzi stampati in 3D in una soluzione contenente rame disciolto, che conduce elettronicamente, e il materiale ha quasi immediatamente iniziato a organizzarsi e aderire alle forme progettate.

La deposizione risultante è stata registrata a 26.000 mm 2 h -1 , che è quasi cinque volte più veloce della stampa a getto di aerosol (la tecnica più veloce successiva), che ha misurato a

5.600 mm 2 h -1 . Questo nuovo approccio più veloce consente di produrre pezzi con dettagli fino alla dimensione di pochi decimi di millimetro. Utilizzando l’attrazione elettrostatica, il metodo è in grado di programmare istantaneamente materiali conduttori in qualsiasi caratteristica 3D pre-progettata. Offre inoltre l’opportunità di utilizzare più materiali magnetici all’interno dello stesso prodotto, inclusi piezoelettrici e nanotubi di carbonio.

I ricercatori hanno prodotto dispositivi come la punta di un dito elettronico e un modello dettagliato alto 2 pollici della Torre Eiffel con elettrodi che attraversano la sua struttura, per mostrare come il metodo può essere utilizzato per produrre elettronica con una struttura complessa. Secondo l’assistente professore Xiaoyu Zheng, che ha guidato il gruppo di ricerca specializzato nella combinazione di tecniche di produzione additiva con materiali intelligenti, il nuovo metodo potrebbe essere utilizzato per creare una gamma di prodotti contenenti sensori tattili.

“Il nostro metodo molto più rapido e semplice può aprire le porte all’integrazione di nuove classi di elettronica 3D, come antenne più leggere e compatte per la prossima generazione di smartphone e comunicazioni 5G, o nuove classi di sensori e materiali intelligenti per dispositivi indossabili”, ha affermato l’assistente il professor Xiaoyu Zheng.

I risultati dei ricercatori sono dettagliati nel loro articolo intitolato ” Stampa tridimensionale programmata a pagamento per dispositivi elettronici multi-materiale “, che è stato pubblicato sulla rivista Nature Electronics il 4 aprile. È co-autore di Ryan Hensleigh, Huachen Cui, Zhenpeng Xu, Jeffrey Massman, Desheng Yao, John Berrigan e Xiaoyu Zheng.

Sebbene la stampa 3D dell’elettronica sia ancora nella sua fase iniziale rispetto ad altre applicazioni AM, nuove tecniche e applicazioni della tecnologia vengono costantemente sviluppate. Optomec è uno dei primi leader in questo settore e utilizza Aerosol Jet Printing .

La società israeliana di elettronica di stampa 3D Nano Dimension ha annunciato a settembre 2019 che stava sviluppando condensatori stampati in 3D usando il suo sistema di produzione additiva elettronica DragonFly. I condensatori sono integrati nei circuiti stampati 3D (PCB) dell’azienda, il che significa che possono essere entrambi stampati in 3D in un unico lavoro, risparmiando spazio ed eliminando la necessità di assemblaggio.

Nel febbraio 2020, il produttore di micro dispenser ad alta precisione nScrypt , ha annunciato di aver saldato con successo la stampa 3D e punti adesivi nella gamma di 50 micron . Utilizzando la sua nuova punta conica SmartPump, l’azienda è stata in grado di controllare con precisione il volume di materiale depositato dal suo micro-distributore, progettato per l’elettronica. Il metodo consente di stampare direttamente e con precisione i punti di saldatura su schede elettroniche piatte e di forma irregolare, che è considerata una novità nell’elettronica prodotta in 3D.

L’Università del Texas a El Paso (UTEP) ha anche sviluppato la stampa 3D di elettronica e ha sviluppato con successo un processo automatizzato nel 2018. Incorporando tutti i componenti e l’assemblaggio prefabbricati, la loro tecnica ha consentito la fabbricazione di circuiti volumetrici con forme non convenzionali.