Stampa 3D FDM: effetti dei parametri tipici sulle parti funzionali

Ahmed Elkaseer, Stella Schneider e Steffen G. Scholz approfondiscono ulteriormente gli effetti dei parametri e delle impostazioni sulla qualità delle parti, rilasciando i dettagli del loro recente studio in ” Modellazione e ottimizzazione dei processi basati su esperimenti per alta qualità ed efficienza delle risorse Stampa 3D FFF “.

Ricordandoci che la stampa 3D era stata originariamente progettata per la prototipazione rapida, incentrata sul lavoro degli ingegneri, gli autori sottolineano che gli utenti di tutto il mondo stanno iniziando a fare affidamento su tale tecnologia anche per “produzione in serie personalizzata di parti funzionali”, a causa di un sufficiente evoluzione dei processi; tuttavia, c’è ancora molto da imparare e migliorare. Questo è particolarmente vero in quanto gli utenti continuano a innovare all’interno di così tante applicazioni differenti, dal settore automobilistico a aerospaziali per la costruzione , e molto altro ancora.

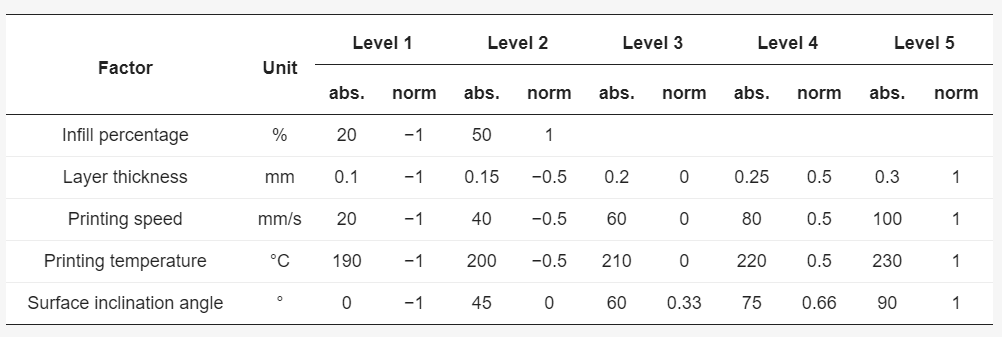

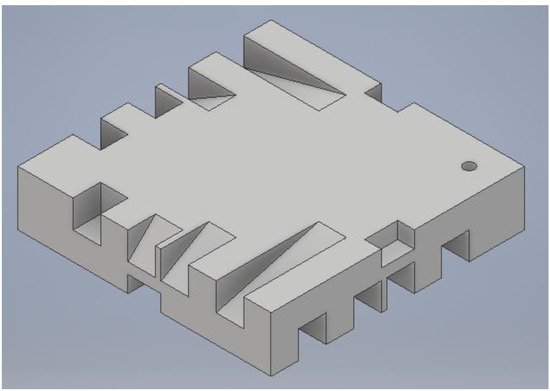

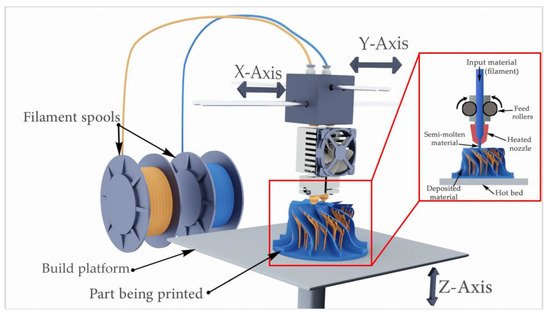

Questo studio si concentra sulla stampa 3D FDM (FFF, Material Extrusion) mentre gli autori esaminano ciò che viene accuratamente descritto come “un gran numero di parametri di stampa regolabili individualmente” e perché si verificano così spesso difetti e problemi. Notando che il PLA è un materiale popolare nella stampa 3D, apprezzato grazie alla sua natura più rispettosa dell’ambiente e alla facilità d’uso, gli autori hanno analizzato quanto segue su una struttura di prova:

Percentuale di riempimento

Spessore dello strato

Velocità di stampa

Temperatura di stampa

Angolo di inclinazione della superficie

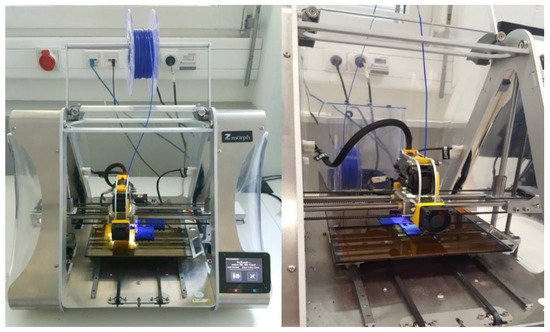

Simplify3D è stato utilizzato come software di slicing, con campioni di test stampati in 3D su Zmorph 2.0 SX .

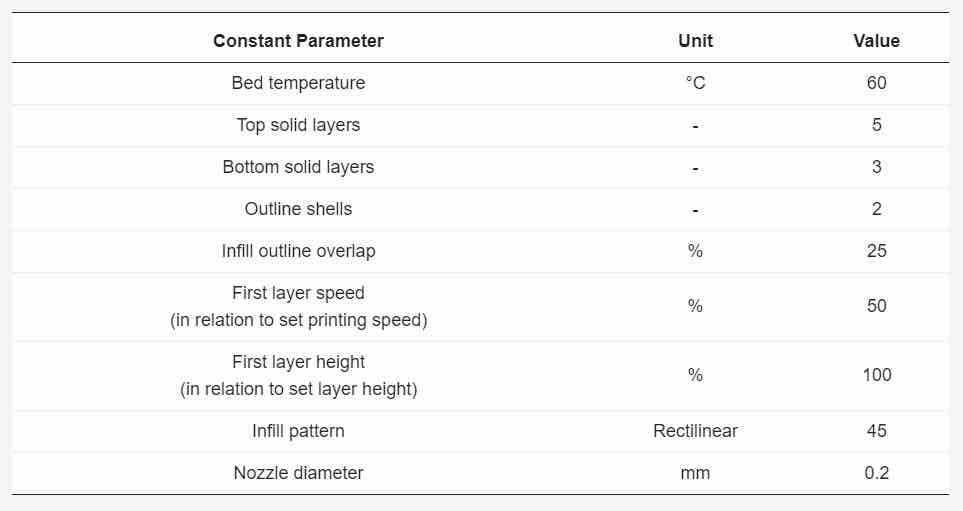

Gli autori hanno riferito che per questo studio, i parametri di stampa sono rimasti gli stessi per tutti gli esperimenti.

Tre campioni sono stati stampati in 3D, consentendo ai ricercatori di calcolare la media delle risposte al processo, misurare l’importanza delle risposte al processo, valutare l’accuratezza e calcolare gli errori percentuali.

“Per la rugosità superficiale, Ra, è stato utilizzato il profilometro di tipo stilo MarSurf GD 26″, hanno affermato gli autori. “Una lunghezza del campione di 4 mm è stata attraversata dallo stilo. Per ogni corsa, la rugosità all’angolo di inclinazione relativo è stata misurata su tre campioni e la media è stata calcolata. ”

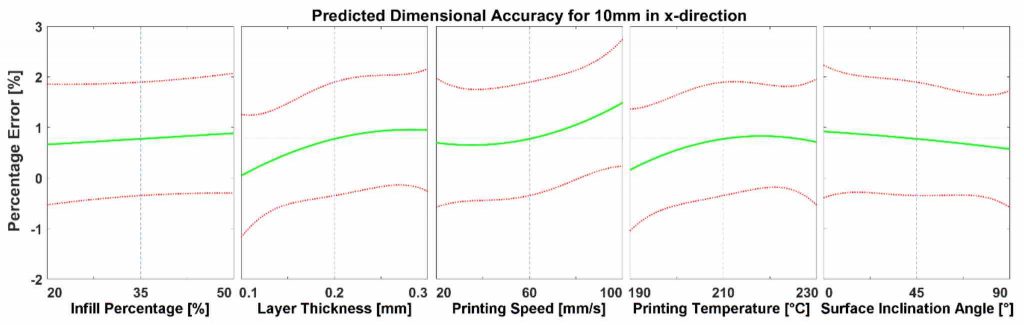

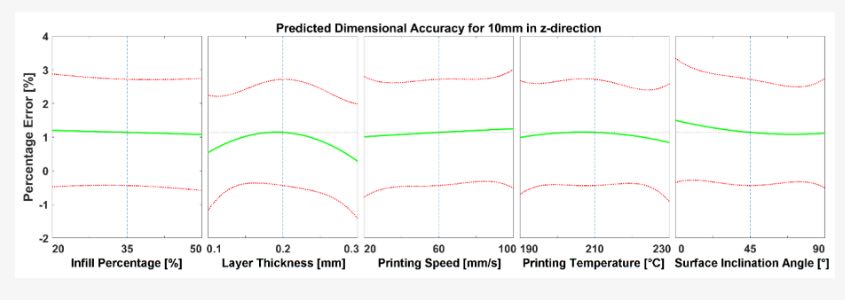

Effetti previsti delle variazioni dei parametri di processo sull’errore% per una precisione dimensionale di 10 mm di lunghezza nella direzione X.

Gli effetti dei parametri utilizzati sono stati analizzati in relazione a:

Ruvidezza della superficie

Accuratezza dimensionale

Produttività

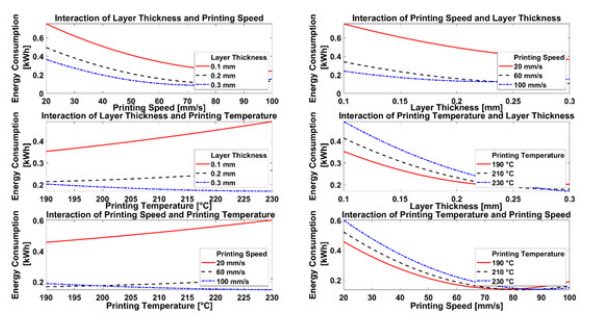

Consumo di energia

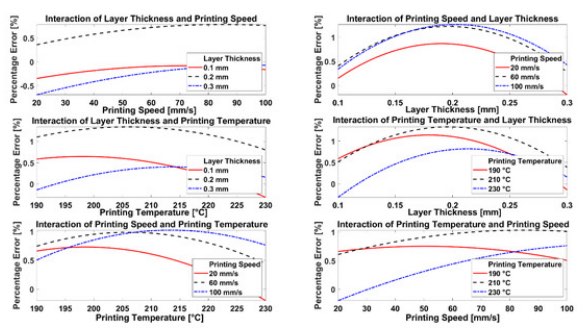

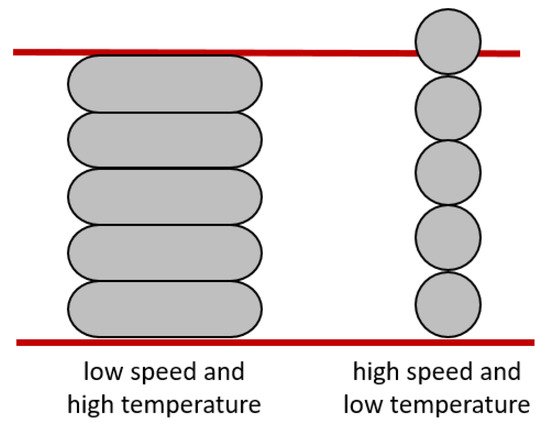

“Considerando tutti i parametri, l’accuratezza dimensionale è principalmente influenzata dallo spessore dello strato e dalla velocità di stampa, mentre la rugosità della superficie dipende dall’angolo di inclinazione della superficie e dallo spessore dello strato. Il consumo di energia e la produttività sono influenzati principalmente dalla velocità di stampa e dallo spessore dello strato. Sebbene le interazioni tra i parametri di stampa possano essere utili per il risultato richiesto, possono anche ostacolare il processo ”, hanno concluso i ricercatori.

“In generale, è evidente che lo spessore dello strato e la velocità di stampa dominano gli altri parametri nella loro importanza e di solito definiscono il risultato del processo di stampa. D’altra parte, ci sarà un compromesso tra lo spessore dello strato e la velocità di stampa per garantire la qualità delle parti e l’utilizzo delle risorse, che devono essere risolti al fine di ottenere parti costruite di alta qualità ed efficienti sotto il profilo delle risorse. “