Ricercatori dell’Indiana: stampa 3D di fibre e sensori multimateriali intelligenti

In Towards Digital Manufacturing di Smart Multimaterial Fibers , i ricercatori dell’Indiana esplorano l’uso delle fibre nella stampa 3D, insieme al potenziale per espandere la loro funzionalità in materiali intelligenti che comprendono anche componenti elettronici ad alte prestazioni. Le fibre super-efficienti sono oggi utilizzate in varie applicazioni, tra cui telecomunicazioni ad alta velocità e archiviazione globale dei dati, mentre le ottiche come i sensori a fibra ottica (FOS) sono utilizzate in applicazioni gravi come biomedico, petrolio e gas, aerospaziale e altro ancora.

Rispetto ai materiali in fibra più convenzionali, le fibre intelligenti possono essere utilizzate in applicazioni come i tessuti commerciali. Per renderli funzionali, è necessario quanto segue:

Conducibilità

Architettura appositamente progettata

Funzionalità ridotte su scala nanometrica

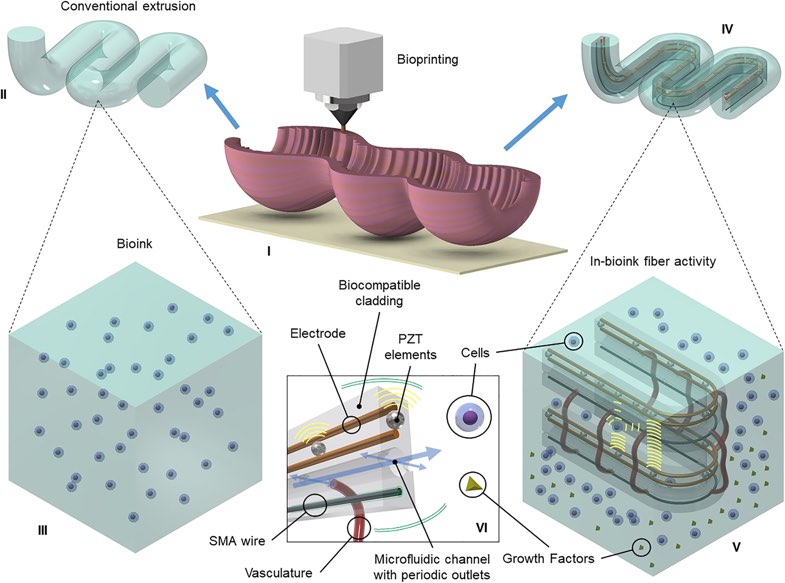

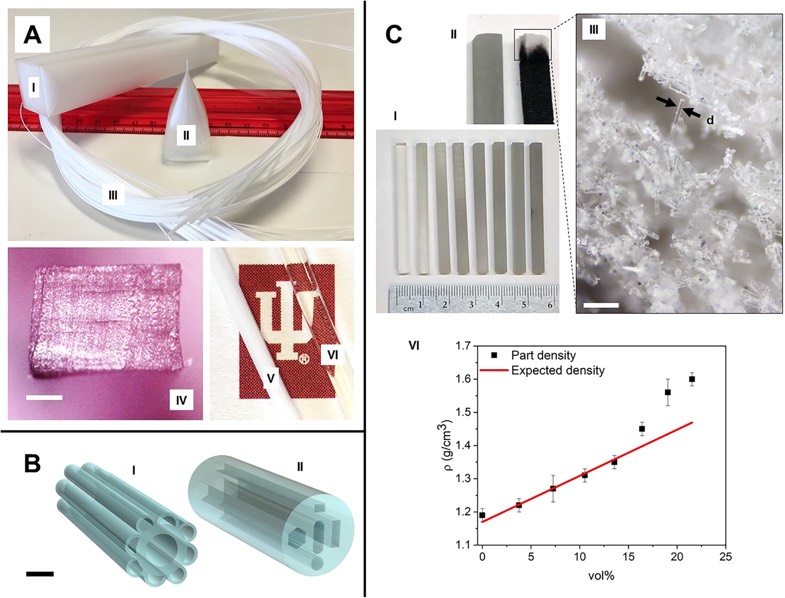

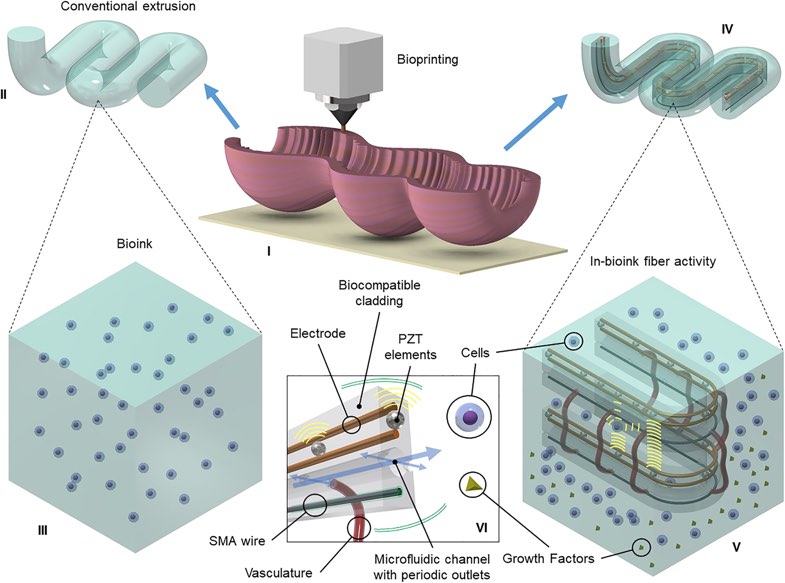

VLSI-Fi: Schemi concettuali della tecnica VLSI-Fi che rappresenta l’approccio “2D + 1D + 0D”. a La preforma 3D a (I) è disegnata termicamente a (II) in una fibra lunga e sottile che conserva la geometria della sezione trasversale della preforma (2D). b Patterning assiale della fibra tramite separazione capillare (+ 1D) spazialmente coerente e materiale-selettiva, con conseguente assemblaggio di nuclei separati inizialmente continui in array di dispositivi discreti messi in contatto in parallelo. c Controllo guidato dalla segregazione del drogaggio nelle particelle semiconduttive post-frantumazione, consentendo il controllo dell’architettura interna di un singolo dispositivo c (II) tramite gradiente termico c (III). d (I) Illustrazione schematica del transistor ad effetto di campo a semiconduttore metallo-ossido (MOSFET) attraverso VLSI-Fi, dove i semiconduttori di tipo p e n sono mostrati in blu e rosso, rispettivamente. Le aste continue dorate incastonate in una fibra di silice fungono da gate, source e drain. La sezione trasversale della fibra risultante è mostrata in d (II). Analogamente, e (I) mostra una figura schematica di un transistor bipolare a giunzione (BJT) realizzato da VLSI-Fi, ottenuto con l’impatto di fonti di calore sia dal lato dell’emettitore che dal lato del collettore. La sezione trasversale della fibra e (II) mostra l’emettitore, il collettore e la base del BJT (barre continue incorporate nella fibra), con i semiconduttori di tipo p e n della giunzione npn mostrati in blu e rosso, rispettivamente

Viene creata una preforma e, sebbene ci siano diversi modi per farlo, la stampa 3D è una delle possibili tecnologie. Le fibre possono anche essere tessute in diverse strutture per una maggiore resistenza e utilizzate come piattaforme di sintesi per la produzione di materiali e sensori. I vantaggi della stampa 3D possono essere apprezzati, resi facilmente accessibili, convenienti e di facile utilizzo in molti casi. Gli autori affermano che la stampa 3D è anche interessante per la fabbricazione a causa della fattibilità con così tanti diversi tipi di materiali, includendo termoplastici, biomateriali e altro ancora.

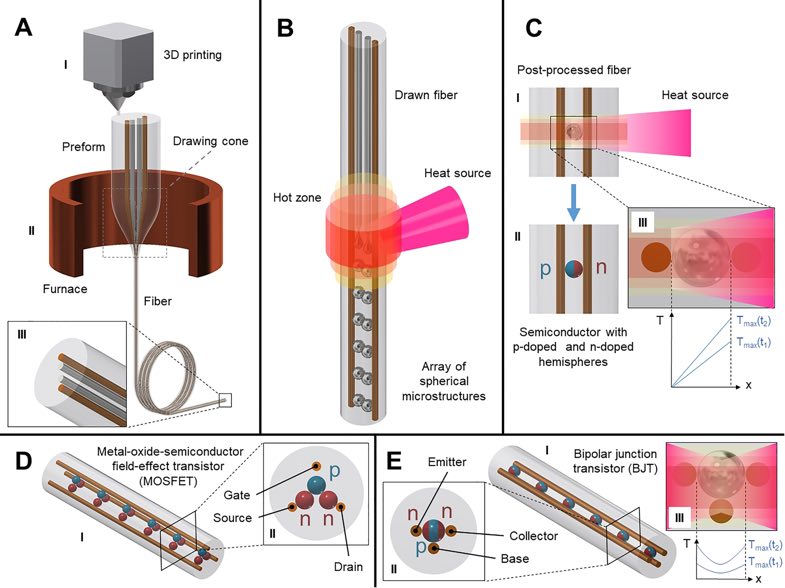

Preformati stampati in 3D: una preforma in policarbonato stampato a base quadrata (I). a (II) cono di disegno. a (III) Risultato della fibra di policarbonato dopo l’estrazione termica. a (IV) Sezione trasversale della fibra dopo il processo di estrazione, senza delaminazione dello strato. La sezione trasversale è rettangolare a causa della porosità non isotropa del modello di riempimento (barra della scala 200 μm). a (V) Fibra trafilata prima della ricottura. a (VI) Fibra trafilata dopo ricottura con trasparenza ottica apparente. b Modelli CAD di preforme in vetro, realizzati con successo in vetro soda-lime con stampa 3D ad estrusione di alta precisione. b (I) Struttura mima i capelli blu della tarantola. b (II) Modello di preforma con geometria della sezione trasversale non di equilibrio (scala 1 cm). c (I) Campioni di vetro di forma quadrata con riempimento di vetro crescente (da sinistra a destra), stampati con tecnica SLA. c (II) Dettaglio del campione di vetro prima della cottura (a sinistra) e durante la cottura (a destra). In quest’ultimo, è possibile vedere la colorazione nera risultante dai residui carbonizzati di resina, mentre la punta presenta una colorazione bianca dopo che questi residui sono stati eliminati. c (III) Immagine al microscopio della sezione cenere (scala 200 μm), dove la colorazione bianca è il risultato del colore naturale delle fibre macinate compattate in una struttura porosa interconnessa. Inoltre, la larghezza nominale della fibra di vetro, indicata nell’immagine da d, è correlata ai valori previsti di 16 μm (# 38 Fiber Glast). c (IV) Un grafico delle densità delle preforme di vetro stampato (ρ) in funzione della frazione di volume delle fibre di vetro mescolate con la resina, insieme alla densità media del materiale di stampa è possibile vedere la colorazione nera risultante dai residui carbonizzati di resina, mentre la punta presenta una colorazione bianca dopo che questi residui sono stati eliminati. c (III) Immagine al microscopio della sezione cenere (scala 200 μm), dove la colorazione bianca è il risultato del colore naturale delle fibre macinate compattate in una struttura porosa interconnessa. Inoltre, la larghezza nominale della fibra di vetro, indicata nell’immagine da d, è correlata ai valori previsti di 16 μm (# 38 Fiber Glast). c (IV) Un grafico delle densità delle preforme di vetro stampato (ρ) in funzione della frazione di volume delle fibre di vetro mescolate con la resina, insieme alla densità media del materiale di stampa è possibile vedere la colorazione nera risultante dai residui carbonizzati di resina, mentre la punta presenta una colorazione bianca dopo che questi residui sono stati eliminati. c (III) Immagine al microscopio della sezione cenere (scala 200 μm), dove la colorazione bianca è il risultato del colore naturale delle fibre macinate compattate in una struttura porosa interconnessa. Inoltre, la larghezza nominale della fibra di vetro, indicata nell’immagine da d, è correlata ai valori previsti di 16 μm (# 38 Fiber Glast). c (IV) Un grafico delle densità delle preforme di vetro stampato (ρ) in funzione della frazione di volume delle fibre di vetro mescolate con la resina, insieme alla densità media del materiale di stampa c (III) Immagine al microscopio della sezione cenere (scala 200 μm), dove la colorazione bianca è il risultato del colore naturale delle fibre macinate compattate in una struttura porosa interconnessa. Inoltre, la larghezza nominale della fibra di vetro, indicata nell’immagine da d, è correlata ai valori previsti di 16 μm (# 38 Fiber Glast). c (IV) Un grafico delle densità delle preforme di vetro stampato (ρ) in funzione della frazione di volume delle fibre di vetro mescolate con la resina, insieme alla densità media del materiale di stampa c (III) Immagine al microscopio della sezione cenere (scala 200 μm), dove la colorazione bianca è il risultato del colore naturale delle fibre macinate compattate in una struttura porosa interconnessa. Inoltre, la larghezza nominale della fibra di vetro, indicata nell’immagine da d, è correlata ai valori previsti di 16 μm (# 38 Fiber Glast). c (IV) Un grafico delle densità delle preforme di vetro stampato (ρ) in funzione della frazione di volume delle fibre di vetro mescolate con la resina, insieme alla densità media del materiale di stampa

Utilizzando il concetto di integrazione su larga scala (VLSI) per fibre (VLSI-Fi), i ricercatori possono combinare tecniche di elaborazione in fase liquida per creare una “cassetta degli attrezzi” per la fabbricazione di una vasta gamma di dispositivi e sistemi. Qui, il team si concentra su “aspetti più ristretti” di VLSI-Fi e il seguente:

Preform stampa 3D

Assemblaggio del circuito in fibra

Controllo antidoping guidato dalla segregazione

“Inoltre, il laboratorio FAMES ha la capacità di elaborare materiali ad alta temperatura, insieme all’utilizzo più tradizionale di materiali termoplastici nella produzione additiva, permettendoci di sfruttare le proprietà come la mobilità degli elettroni in Si / Ge, così come il uso futuro di piombo zirconato titanato (PZT) / BaTiO 3 compositi per applicazioni piezoelettriche con grandi coefficienti piezoelettrici rispetto ai polimeri e maggiore larghezza di banda acustica “, hanno affermato i ricercatori.

Le fibre sono spesso utilizzate nel campo biomedico, per applicazioni relative a sensori medici, fisici e chimici che possono monitorare lo stress, la temperatura, l’umidità e altre impostazioni.

“Esempi di sviluppo di fibre intelligenti includono una sonda di fibra neurale composta da una composizione di nucleo di polimero e metallo che consente flessibilità e rigidità di flessione della sonda neurale in quanto fornisce stimolazione optogenetica in vivo e fornisce farmaci come input per registrare feedback elettrico e fisiologico segnali di uscita “, affermano i ricercatori.

“Un altro esempio è una fibra che integra principi microfluidici con geometrie trasversali complesse e microcanali a lunghezza di metro che analizzano la separazione cellulare mediante dielettroforesi (DEP). Le cellule vive e morte sono separate da forze inerziali e dielettroforetiche mediante un separatore di cellule microfluidiche ad alta produttività senza guaina che contiene materiali conduttivi nei microcanali. “

I biosensori possono anche essere creati in una moltitudine di modi diversi e possono monitorare cellule, batteri, DNA e altro. In definitiva, i ricercatori vedono VLSI-Fi come la possibilità di realizzare prodotti in numerose aree tecnologiche, a cominciare da supporti biomimetici attivi.

“Riteniamo che questo metodo fornirà una nuova classe di dispositivi e sensori in fibra duratura, a basso costo e pervasivi, consentendo l’integrazione di tessuti con oggetti creati dall’uomo, come mobili e abbigliamento, nell’Internet of Things (IoT). Inoltre, aumenterà l’innovazione nella stampa 3D, estendendo l’approccio della produzione digitale nel regno della nanoelettronica “, concludono gli autori.