HRL, NTOPOLOGY E MORF3D ESPLORANO DESIGN E MATERIALI AVANZATI CON 7A77, L’ALLUMINIO ADDITIVO PIÙ FORTE AL MONDO

Sfruttare la produzione additiva richiede progettazione e produzione eccezionali, ma solo se i materiali utilizzati possono soddisfare le aspettative desiderate durante l’uso finale. Sebbene l’uso della stampa 3D in metallo nella produzione sia cresciuto negli ultimi anni, ci sono ancora molte applicazioni in cui AlSiMg a bassa resistenza domina il mercato.

Con il lancio della polvere di alluminio 7A77.60L , i laboratori HRL della California hanno funzionato fino ad oggi con il più forte additivo per la produzione di alluminio . “Il 7A77 di HRL è la prima lega di alluminio ad alta resistenza equivalente lavorata disponibile per la produzione di additivi con punti di forza superiori a 600 MPa”, commenta Hunter Martin, PhD, capo metallurgista presso HRL Laboratories. “Questa forza offre un’eccezionale libertà di progettazione per applicazioni ad alte prestazioni non ancora esplorate nell’additivo.”

Disponibile in commercio da ottobre 2019, i ricercatori di HRL hanno iniziato a esplorare le applicazioni industriali di 7A77. Il Marshall Space Flight Center della NASA ha già iniziato ad applicare il materiale alla produzione di componenti aerospaziali su larga scala . Ora, lavorando con la società di progettazione 3D e software di ingegneria nTopologia e fornitore di servizi di produzione aerospaziale Morf3D , HRL ha creato un’applicazione che presenta il potenziale di 7A77 nelle applicazioni di trasferimento di calore e flusso.

L’alluminio ad alta resistenza incontra il design generativo

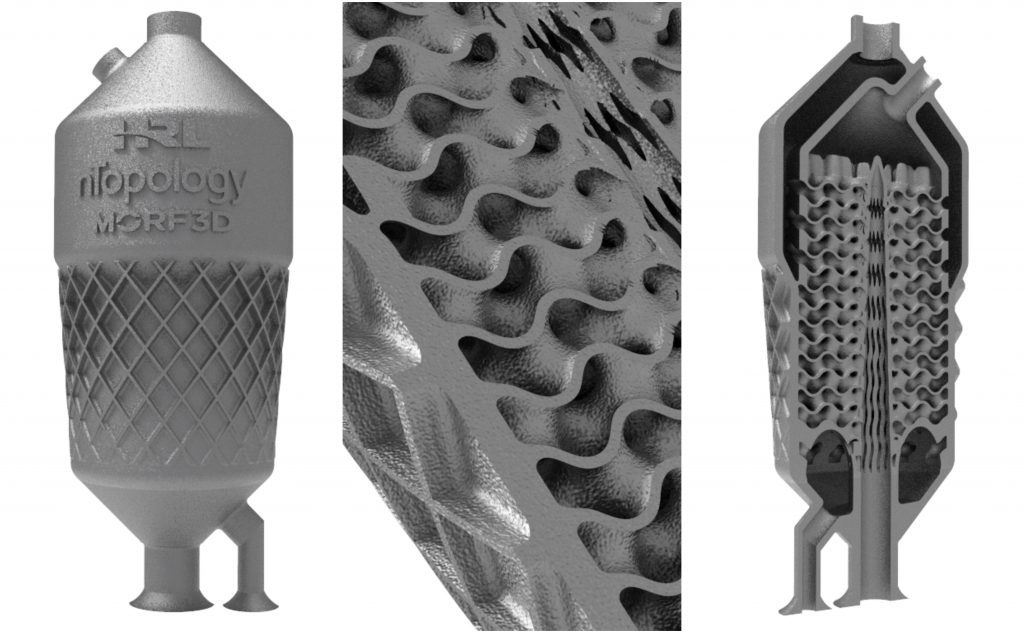

Sfruttando l’innata conduttività termica del contenuto di alluminio di 7A77, HRL e i suoi partner hanno realizzato un radiatore dell’olio raffreddato a combustibile dal design generico per applicazioni aerospaziali. In questo progetto, la resistenza della lega viene utilizzata per soddisfare i requisiti critici di pressione di scoppio, massimizzando allo stesso tempo lo scambio di calore con pareti più sottili di quelle ottenute con AlSiMg convenzionale. L’elevata resistenza allo snervamento di 7A77 consente ai progettisti di scambiatori di calore di ridurre lo spessore delle pareti del 50%, raddoppiando efficacemente le prestazioni di trasferimento di calore di uno scambiatore di calore semplicemente cambiando il materiale.

nTopology, una società di software che sviluppa la prossima generazione di strumenti di progettazione ingegneristica per la produzione avanzata, ha sfruttato la sua piattaforma di modellazione computazionale per definire un volume che massimizzasse la superficie minimizzando la massa. Utilizzando una struttura tiroidea, nTopology è stata in grado di generare un nucleo interno con il 146% di superficie in più rispetto a una struttura tradizionale a tubo e conchiglia. Abbinando l’alluminio ad alta resistenza di HRL al design generativo, nTopology è stata in grado di aumentare la velocità di trasferimento del calore del design del 300%.

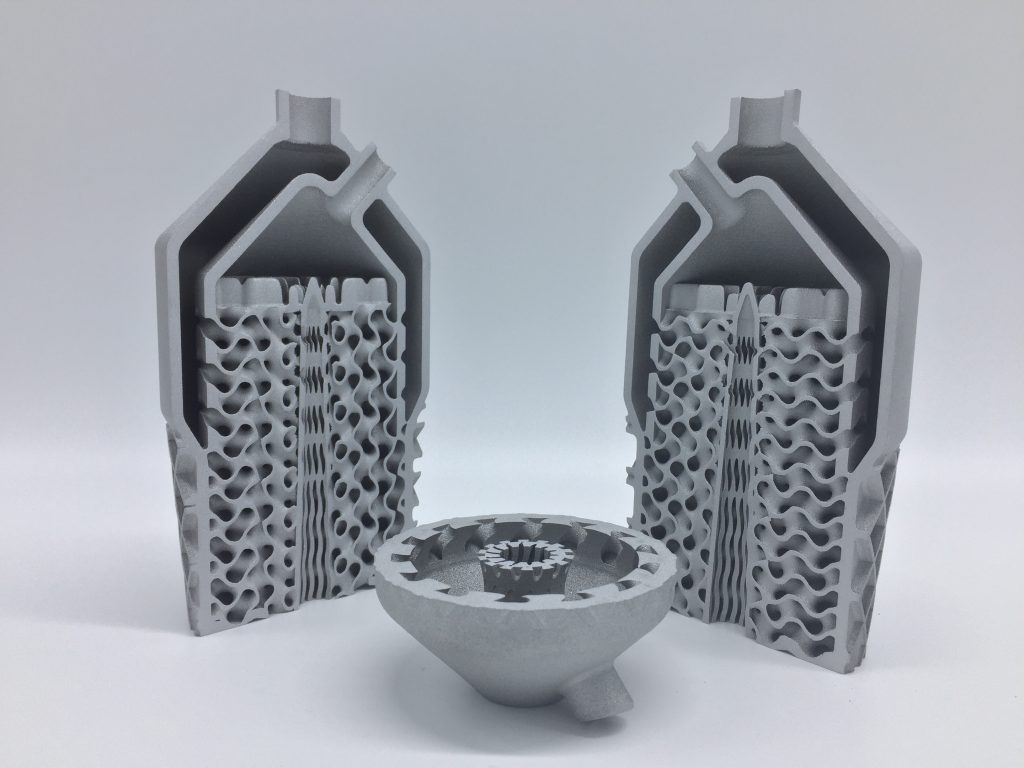

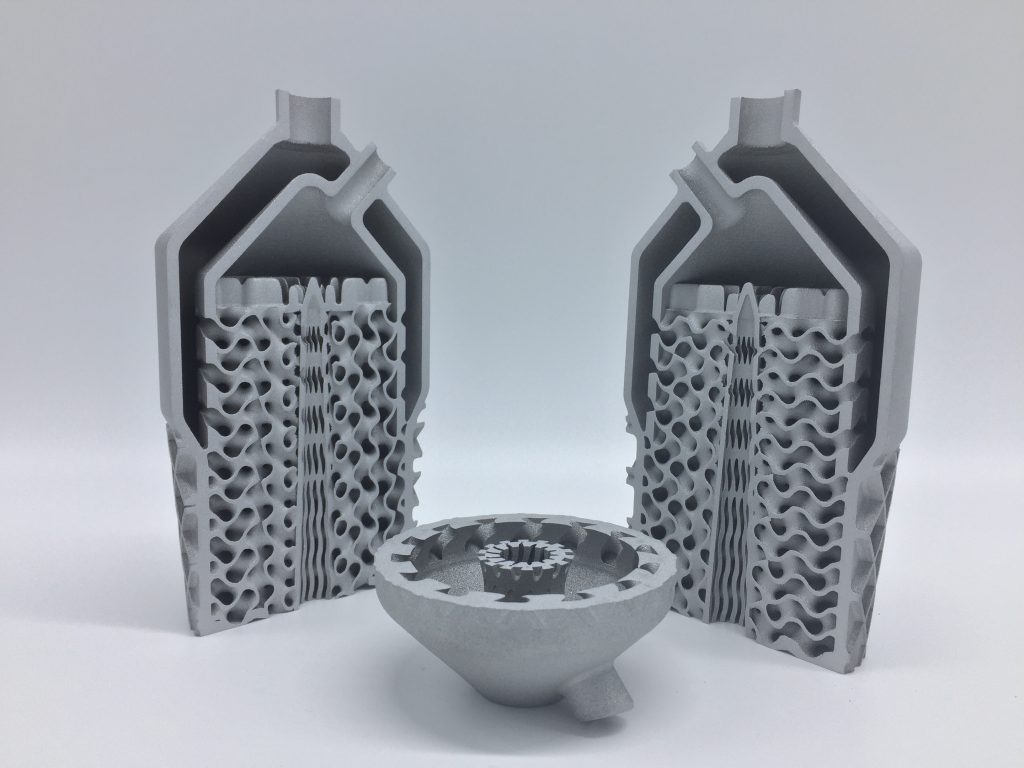

Con sede a El Segundo, in California, Morf3D era responsabile della produzione dello scambiatore di calore 7A77. Usando uno se la sua flotta di sistemi EOS DMLS, Morf3D ha prodotto un design completo di scambiatore di calore e due dimostratori tagliati per mostrare la complessità dei canali interni del girone.

Il risultato finale è uno scambiatore di calore tiroideo topologico che massimizza la resistenza del pezzo, minimizza il peso e, soprattutto, supera le altre leghe di alluminio additivo. “La lega di alluminio ad alta resistenza di HRL significa strutture di flusso come collettori o, in questo caso, uno scambiatore di calore della tiroide topologico, può essere prodotto con pareti più sottili producendo componenti più leggeri e prestazioni più elevate”, conclude Martin.