La NASA ha testato con successo la camera di combustione in rame stampata in 3D

La NASA sta costantemente utilizzando la produzione additiva nei sui progetti, che si tratti di parti di motori a razzo di stampa 3D o di lanciare nello spazio il CubeSat stampato in 3D . Per diversi anni, la NASA ha lavorato a un progetto che prevede la costruzione di un motore a razzo stampato completamente in 3D . Non culminerà in un motore che andrà effettivamente nello spazio; piuttosto, l’obiettivo è mostrare che la stampa 3D di un motore può essere fatta e che potrebbe essere rifatta in futuro, cambiando il modo in cui sono fatti i motori a razzo e risparmiando denaro, tempo e risorse.

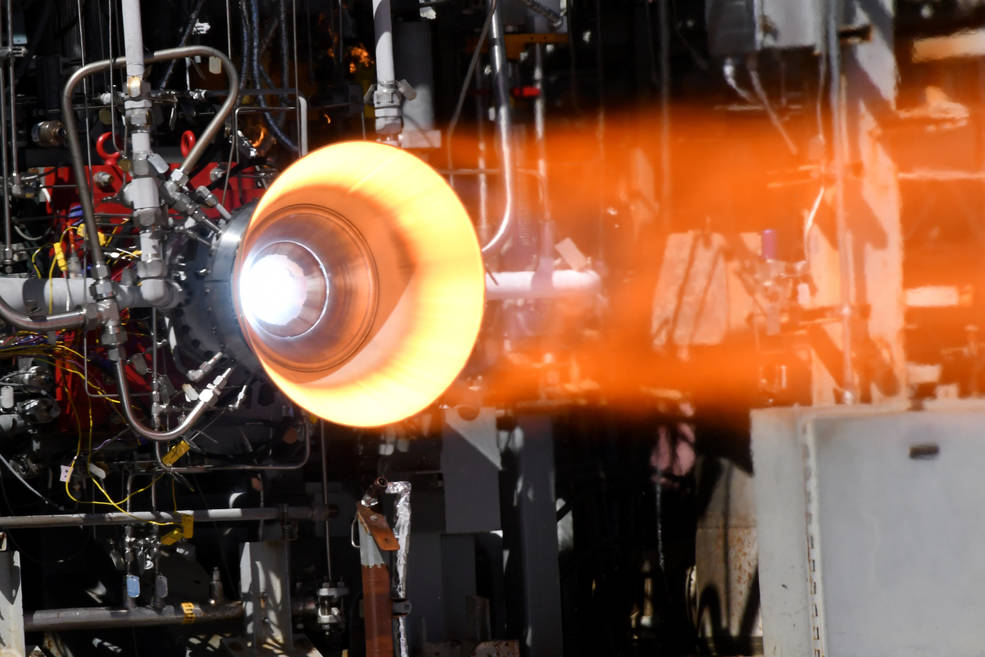

Il progetto di propulsione di classe superiore a basso costo comporta l’uso di additivi per sviluppare camere di combustione ad alta pressione / alta temperatura e ugelli con leghe di rame. Nel suo ultimo sviluppo, la NASA ha testato con successo una camera di combustione, realizzata utilizzando una nuova combinazione di tecniche di stampa 3D, presso l’agenzia Marshall Space Flight Center di Huntsville, in Alabama. Il progetto è uno sforzo congiunto tra Marshall, Glenn Research Center di Cleveland, Ohio, e il Langley Research Center di Hampton, in Virginia.

“La NASA continua a superare le barriere nella produzione avanzata riducendo i tempi e i costi legati alla costruzione di parti di motori a razzo attraverso la produzione additiva. Siamo entusiasti dei progressi di questo progetto. Abbiamo dimostrato che l’ E-Beam Free Form Fabrication ha prodotto un rivestimento della camera di combustione in grado di proteggere il rivestimento della camera dalle pressioni che si trovano nella camera di combustione “, ha affermato John Fikes, Project Manager per il progetto di propulsione di classe superiore a basso costo.

“La NASA continua a superare le barriere nella produzione avanzata riducendo i tempi e i costi legati alla costruzione di parti di motori a razzo attraverso la produzione additiva. Siamo entusiasti dei progressi di questo progetto. Abbiamo dimostrato che l’ E-Beam Free Form Fabrication ha prodotto un rivestimento della camera di combustione in grado di proteggere il rivestimento della camera dalle pressioni che si trovano nella camera di combustione “, ha affermato John Fikes, Project Manager per il progetto di propulsione di classe superiore a basso costo.

Nel 2015, la NASA ha stampato la prima parte in assoluto del motore a razzo in rame , un rivestimento per camera di combustione stampato in 3D da Marshall da una lega di rame in polvere fabbricata da scienziati del materiale di Glenn. Il rivestimento della camera di combustione è stato quindi inviato a Langley, dove E-Beam Free Form Fabrication Technology, un processo di additivo strato che utilizza un fascio di elettroni e un filo per creare strutture metalliche, è stato utilizzato per depositare una lega di nichel sul rivestimento, formando la camera giacca.

Un rivestimento in rame è adatto per la conduttività termica, ma non è molto resistente, da qui la giacca in lega di nichel, che la rafforza in modo che possa resistere alla pressione contenuta nella camera. Questo processo elimina la necessità di tecniche tradizionali come la brasatura, il che significa che la giacca potrebbe essere prodotta in ore anziché giorni o settimane. Inoltre, i processi tradizionali avrebbero richiesto più parti saldate, mentre la tecnologia E-Beam Free Form Fabrication ha permesso di realizzarlo in un unico pezzo.

La camera è stata recentemente rimandata a Marshall, dove è stata installata in un banco di prova e sparata a vari livelli di potenza per durate da 2 a 30 secondi in condizioni che assomigliano a un vero e proprio lancio. Il test finale durò per 25 secondi con una potenza del 100 percento, e la camera rimase in ottima forma secondo i dati post-test.

“Testare la camera in condizioni di volo ci aiuta a continuare a dimostrare queste tecnologie rivoluzionarie. Siamo orgogliosi del modo in cui la camera è stata preformata durante questo test e delle capacità qui a Marshall che ci consentono di continuare a spianare la strada per i progressi nella produzione additiva “, ha affermato Chris Protz, Engineering and Design Lead per il progetto di propulsione.

La tecnologia per il rivestimento della camera di combustione e il suo rivestimento saranno incorporati in un nuovo progetto denominato Rapid Analysis and Manufacturing Propulsion Technology, che mira a migliorare ulteriormente i tempi e i costi di produzione per i gruppi camera di spinta.