La stampa 3D FDM come forma alternativa di creazione di schemi per la colata in sabbia.

La colata in sabbia è un vecchio metodo di fabbricazione che è stato aggiornato attraverso l’uso della stampa 3D per creare modelli. Nella tradizionale colata in sabbia, i componenti metallici vengono prodotti versando metallo fuso in stampi, dove solidifica. Lo stampo viene creato compattando la sabbia attorno a un modello posto in una scatola di stampi. Dopo la compattazione, il disegno viene ritirato, lasciando una cavità nella forma del disegno, in cui viene versato il metallo fuso. I modelli sono in genere realizzati in legno perché è facilmente ottenuto e lavorato. Ha anche un’elevata resistenza alla compressione lungo i suoi granuli che lo rende particolarmente adatto per lo stampaggio della compattazione con scarso o nullo cedimento durante l’operazione.

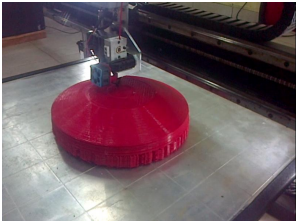

Tuttavia, ci sono diversi inconvenienti alla realizzazione di modelli in legno. Il legno deve subire una buona quantità di lavorazione e utensili prima che possa essere rimosso dallo stampo dopo la compattazione. In paesi come la Nigeria, le macchine CNC non sono spesso disponibili, quindi il processo di lavorazione e lavorazione può richiedere settimane o addirittura mesi. Anche se la stampa e il casting in 3D sono in corso da diversi anni; l’utilizzo di FDM per la fusione è relativamente nuovo e spesso non otteniamo risultati e insegnamenti dall’officina.

Tuttavia, ci sono diversi inconvenienti alla realizzazione di modelli in legno. Il legno deve subire una buona quantità di lavorazione e utensili prima che possa essere rimosso dallo stampo dopo la compattazione. In paesi come la Nigeria, le macchine CNC non sono spesso disponibili, quindi il processo di lavorazione e lavorazione può richiedere settimane o addirittura mesi. Anche se la stampa e il casting in 3D sono in corso da diversi anni; l’utilizzo di FDM per la fusione è relativamente nuovo e spesso non otteniamo risultati e insegnamenti dall’officina.

In un articolo intitolato ” Modelli fusi di modellazione a deposizione fusa per la colata in sabbia in una fonderia nigeriana: una rassegna “, un gruppo di ricercatori discute sull’utilizzo della stampa 3D FDM per creare modelli di fusione.

“La tecnica FDM viene gradualmente adottata per la modellistica nella colata in sabbia”, affermano i ricercatori. “Si ritiene che la stampa di modelli con FDM possa ridurre il lead time e la scarsa accuratezza dimensionale associate alla creazione di schemi tradizionali”.

La stampa 3D ha i suoi svantaggi, tra cui una scarsa finitura superficiale, diverse resistenze a compressione del modello PLA a diversi valori dei parametri di processo, delaminazione del pattern PLA durante lo stoccaggio e un elevato attrito superficiale tra la sabbia e la parete del pattern, con conseguenti danni allo stampo sulla rimozione del modello dallo stampo.

“Ciò richiede ulteriori indagini e soluzioni per incoraggiare l’adozione di FDM su larga scala per la colata in sabbia”, aggiungono i ricercatori.

Nel documento, i ricercatori studiano il problema dell’attrito superficiale sulle pareti del modello.

“La coesione della sabbia è soprattutto intorno ai solchi, agli angoli e ai filetti”, sottolineano. “Questi difetti nella cavità dello stampo come risultato del ritiro del pattern PLA bloccato spesso portano a un guasto al getto causando in tal modo una ripetizione dell’intero processo.”

Una soluzione consiste nell’ottimizzare l’altezza dello strato, che riduce le scanalature o le dentellature sulle pareti del modello PLA. Quelle scanalature e dentellature non possono essere completamente eliminate attraverso il processo di stampa 3D, tuttavia, i ricercatori suggeriscono la post-elaborazione per levigare le pareti e creare modelli più puliti. Sono inoltre suggerite ulteriori ricerche per determinare il riempimento ottimale per un modello stampato in 3D, poiché il materiale di riempimento basso consente di risparmiare tempo e materiale ma potrebbe non essere abbastanza forte da sopportare la pressione di compattazione.

La stampa 3D non è consigliata per tutti i tipi di creazione di modelli, ma per modelli complessi con cavità o filetti, la stampa 3D FDM può far risparmiare tempo e denaro. L’efficacia in termini di tempo e costi dipende anche dal coinvolgimento delle strutture di supporto e dalla quantità di post-elaborazione richiesta.

In breve, sia la modellistica tradizionale che quella FDM hanno i loro vantaggi e svantaggi, ma i ricercatori suggeriscono che l’uso della stampa 3D per sostituire la modellatura del legno può essere praticabile in alcune circostanze. È facile indicare la stampa 3D come migliore rispetto alla produzione tradizionale, ma non è sempre così, solo in determinate situazioni. Una combinazione delle due tecnologie potrebbe diventare la più efficace per la colata di sabbia in futuro.

Gli autori del documento includono PI Anakhu, CA Bolu, AA Abioye e J. Azeta.