Scuola d’arte della Metropolitan School di Manchester: Researcher Test 3D Printed Knitted Textile Structures

Il designer Mark Beecroft della Manchester Metropolitan University School of Art ha esplorato il potenziale della stampa 3D nel lavoro a maglia industriale nel suo articolo pubblicato di recente, ” Interlooping digitale: stampa 3D di strutture tubolari a base di tessuto a trama tessile utilizzando la sinterizzazione laser selettiva di polvere di nylon .’

La tecnologia della stampa 3D si adatta perfettamente a questo tipo di produzione di tessuti e, in particolare, utilizzando la sinterizzazione laser selettiva (SLS) nella fabbricazione di forme tubolari di varie dimensioni. L’uso della stampa 3D è appropriato anche per la produzione di abbigliamento in quanto la tecnologia ha già prestato così tanto il regno audace della moda, dagli abiti ai costumi da bagno alle scarpe .

Con l’accompagnamento di programmi basati su CAD, i produttori di maglieria possono facilmente creare strutture di interloping che si avvolgono e si estendono con la giusta elasticità.

“Con la stampa 3D delle strutture a maglia è possibile incorporare le proprietà intrinseche di elasticità e flessibilità, sfruttando al tempo stesso le proprietà meccaniche del materiale usato per stampare”, afferma Beecroft.

Mentre la precedente ricerca sulle strutture di maglieria per stampa 3D è stata eseguita, essa riguardava principalmente geometrie collegate non continue. Qui, Beecroft esamina l’uso della stampa 3D di geometrie continue di tipi di fibre e verifica le strutture risultanti sia a singola che a doppia faccia. La valutazione di ogni struttura include il controllo della loro capacità di gestire la compressione e l’estensione, oltre alla totale flessibilità.

SLS con nylon è stato storicamente noto come una combinazione eccellente, risultante in:

Buone proprietà meccaniche

Buona flessibilità

Buona qualità di etichettatura

Buon dettaglio

Alcune stampanti SLS (ma non quelle utilizzate nell’esperimento) possono anche gestire le plastiche poliuretaniche (TPU) ben esemplificate nella moda 3D da Iris van Herpen e Julia Koerner .

Le strutture a maglia studiate da Beecroft sono state stampate in 3D su una EOS Formiga P110 , con Nylon PA12 come materiale selezionato, che non richiede alcun supporto extra oltre alla polvere sciolta, e offre la stabilità e la forza richieste.

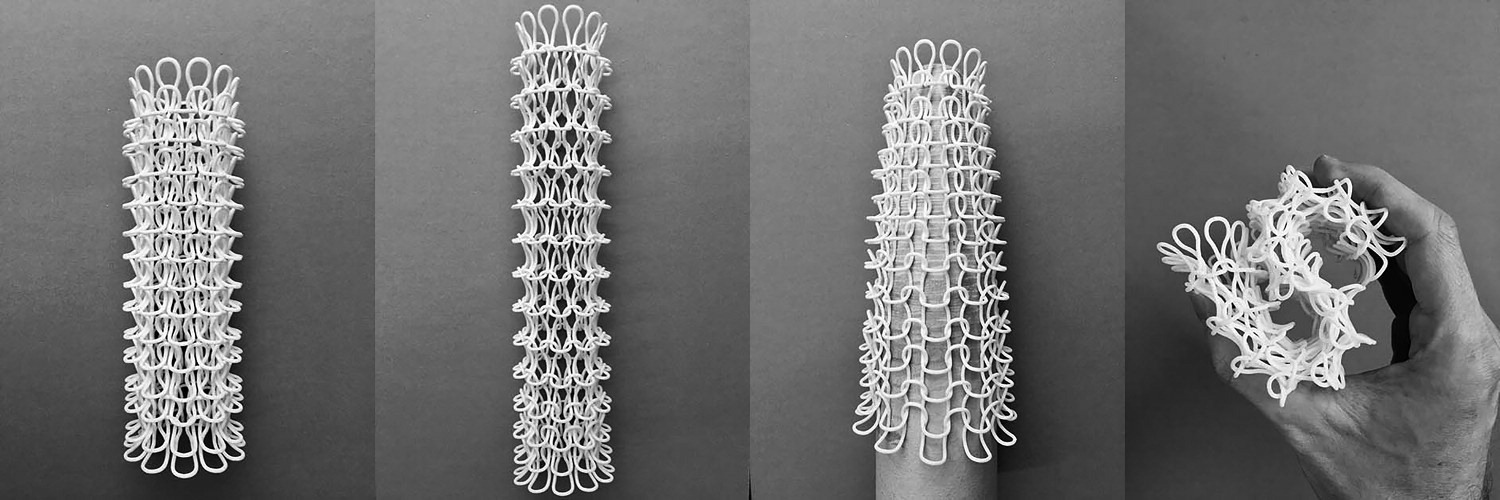

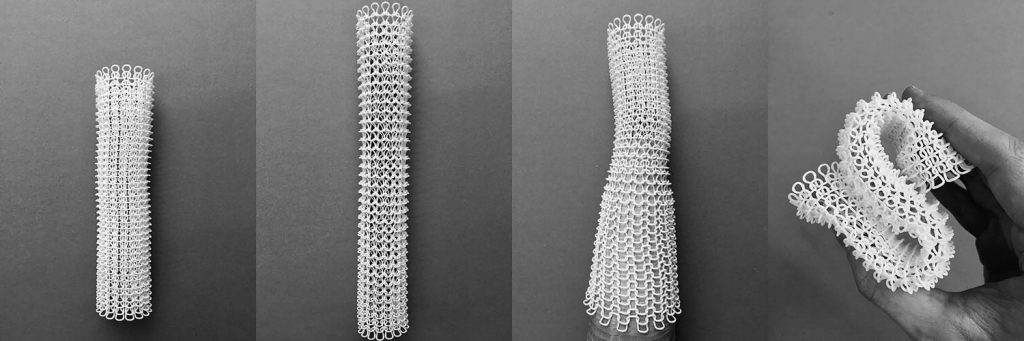

Tubo A: compresso, esteso, allungato e piegato.

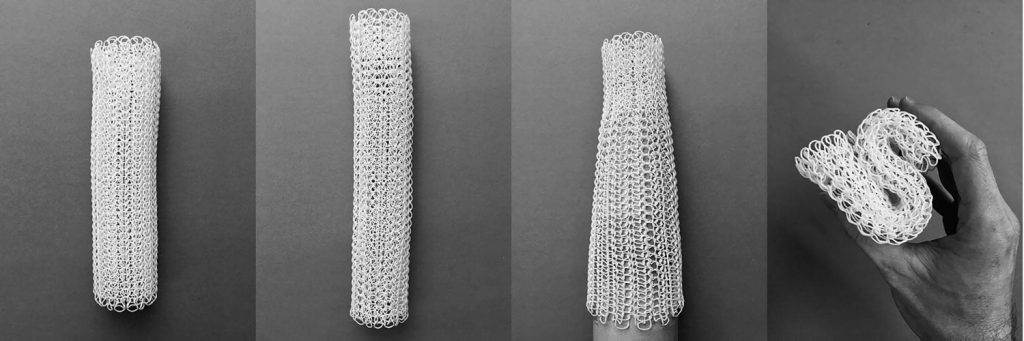

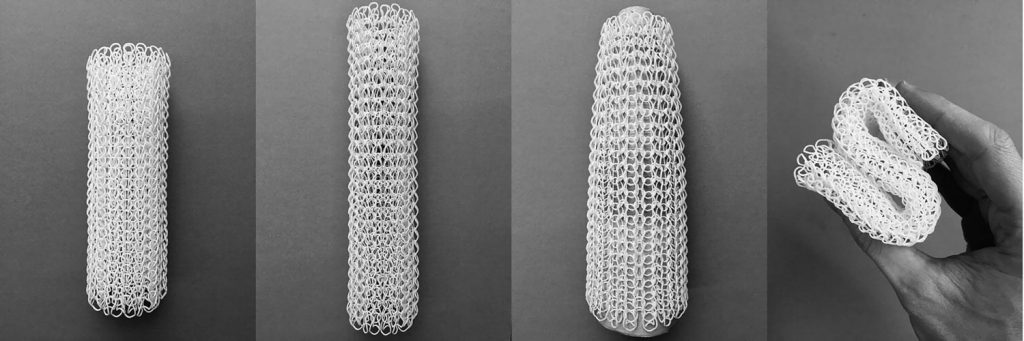

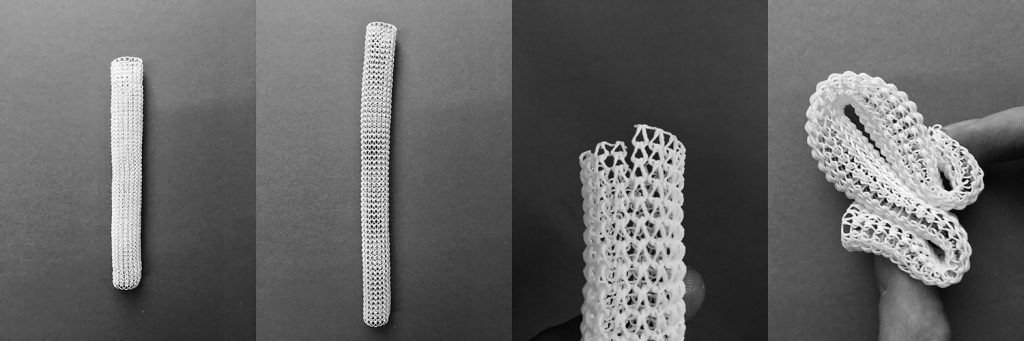

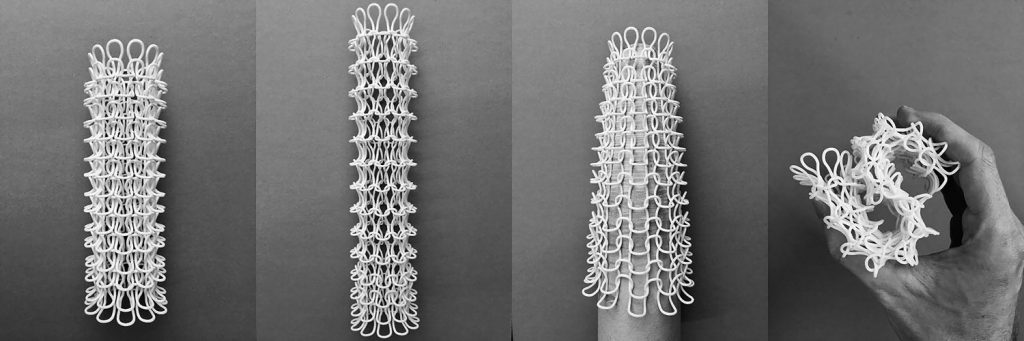

La compressione manuale delle provette è stata utilizzata nelle prove nelle valutazioni:

“Una volta stampati ciascuno dei tubi sono stati testati per determinare la loro lunghezza compressa ed estesa, questo è stato ottenuto comprimendo ciascuno dei tubi a mano alla lunghezza minima senza deformazione degli anelli e registrando la misurazione”, afferma Beecroft. “Ogni tubo è stato quindi esteso a mano alla lunghezza massima senza deformazione dei loop, quindi questa misurazione è stata registrata.”

“Successivamente, ogni provetta è stata testata per la capacità di allungamento allungando manualmente ciascun tubo su una struttura a cono di cartone con un diametro minimo di 25 cm e un diametro massimo di 55 cm. Lo stretching sul cono è stato ripetuto 10 volte per testare le proprietà di allungamento e recupero di ciascun tubo. Infine, ciascun tubo è stato manipolato manualmente piegandolo e piegandolo a mano per verificare la flessibilità generale e la capacità di tornare alla forma originale. “

Tubo B: compresso, esteso, allungato e piegato.

Tubo C: circuito compresso, esteso, rotto (dettaglio) e piegato.

Tubo D: compresso, esteso, allungato e piegato

Tubo E: compresso, esteso, allungato e piegato.

Le strutture hanno mostrato un buon recupero dopo la compressione, insieme alla giusta flessibilità (Saremmo curiosi di vedere quanto durerà questa proprietà). Beecroft è stato incoraggiato dallo studio, affermando che mostra il potenziale per strutture tubolari stampate in 3D.

“Tuttavia, una limitazione di questa ricerca è la mancanza di standard o procedure di test definite idonee per testare strutture basate su tessuti stampati in 3D”, ha concluso Beecroft. “L’autore sta progettando di condurre ulteriori ricerche per testare la durabilità di queste strutture stampate in un ambiente di laboratorio controllato per testare la resistenza a trazione, l’allungamento e il carico fino al punto di rottura.”

“Questa ricerca ha dimostrato che SLS è un processo di produzione adatto per realizzare strutture tubolari flessibili a base di maglia utilizzando polvere di nylon (PA12). Ulteriori ricerche su altro materiale in polvere flessibile come il TPU potrebbero essere utili per testare il comportamento meccanico del materiale, in combinazione con le proprietà intrinseche della struttura elastica e della flessibilità. Ciò consentirebbe uno studio comparativo tra Nylon (PA12) e TPU. “