Creatz3D , fornitore di soluzioni di stampa 3D che opera a Singapore e in Vietnam , è stata fondata nel 2012 e opera per sensibilizzare sul fatto che l’adozione della stampa 3D deve essere accelerata affinché i produttori possano rimanere competitivi nel panorama di oggi. L’azienda collabora con strutture educative e governative, oltre a società commerciali, per guidare questa accelerazione e ha recentemente completato un case study di stampa 3D con Universal Robots (UR) che ha portato a notevoli risparmi di tempo e costi.

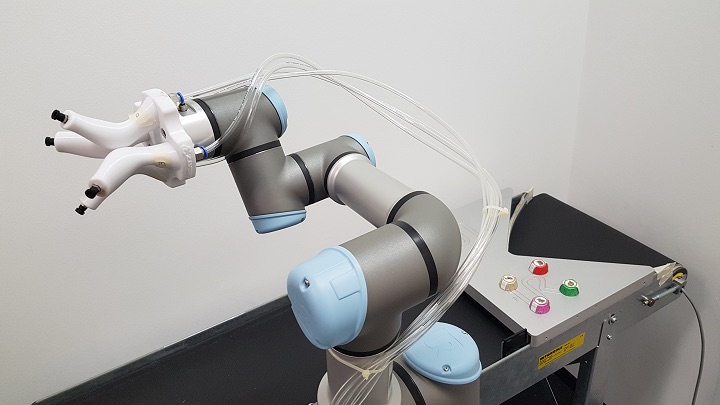

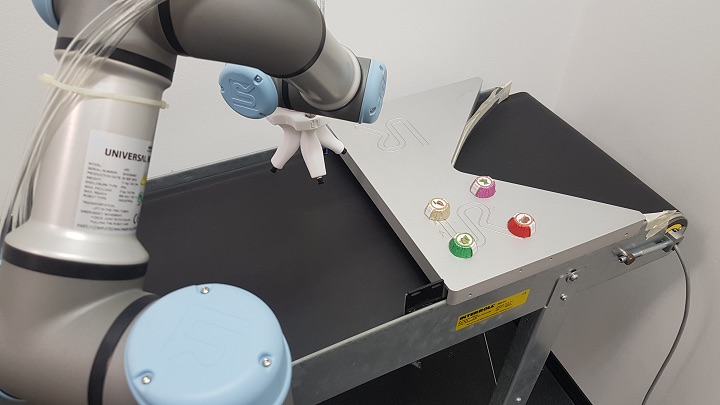

L’azienda danese, che produce robot industriali user-friendly e ha uffici negli Stati Uniti, in America Latina, Europa e Asia, ha implementato la tecnologia per il suo sistema di utensili a estremità del braccio ad aspirazione multipla (EOAT), che può essere utilizzato in molteplici industrie per raccogliere più parti attraverso canali di vuoto indipendenti.

Man mano che la forza lavoro attuale inizia ad invecchiare, e le loro competenze ed esperienza vanno con loro, è più importante che mai adottare nuovi paradigmi di progettazione nel mondo della produzione, come la stampa 3D e l’automazione. Mentre in passato i robot potevano essere considerati troppo pericolosi per l’utilizzo in fabbrica, grazie ai progressi introdotti da Industry 4.0, i robot collaborativi più piccoli, o cobots, possono tranquillamente lavorare accanto agli umani nelle impostazioni di produzione. Infatti, utilizzare la stampa 3D per rendere i cobots significa che possono essere più leggeri, il che li rende anche più efficienti.

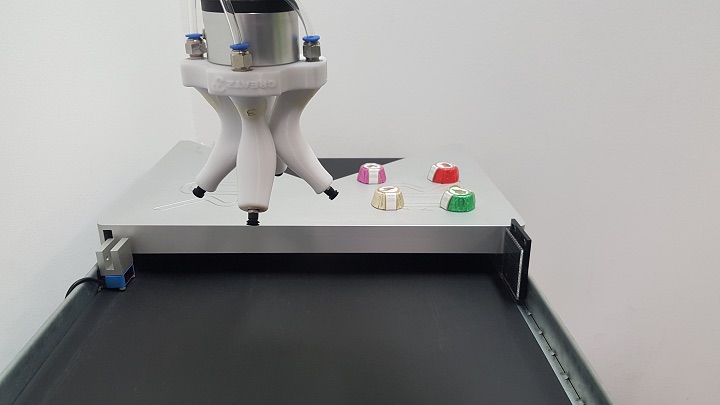

Nelle impostazioni di magazzino, gli EOAT assicurano che il flusso di materiale “pick and place” appropriato si verifichi, ma le macchine standard e convenzionalmente costruite presentano alcune limitazioni importanti, come canali interni difficili da lavorare, carico utile ridotto a causa di utensili pesanti e problemi di sicurezza dovuti a spigoli vivi in lamiera.

Lo studio del caso afferma che “le EOAT prodotte a CNC erano limitate nel design a causa dei vincoli della produzione tradizionale e non sono in grado di soddisfare i requisiti. UR desiderava quindi esplorare l’opportunità di produrre un EOAT leggero che fosse in grado di raccogliere più parti a un ritmo più veloce. Inoltre, ciascuna estremità del vuoto doveva avere i propri canali indipendenti per adattarsi a diversi modelli di pick and place “.

UR stava cercando un mezzo alternativo per produrre EOATs che li avrebbe aiutati a renderli più leggeri e più facili da programmare. Una macchina personalizzata può raccogliere più parti dalla forma unica ad una velocità più veloce, il che contribuirebbe sicuramente a migliorare la produttività. Creatz3D è un rivenditore di Stratasys e UR ha deciso di utilizzare la stampante FDM 3D Fortus 450mc per fabbricare parti più resistenti e precise in materiale in policarbonato (PC), scelto per le sue eccellenti proprietà meccaniche e di tenuta. Il PC offre maggiore flessibilità e resistenza rispetto ad altri materiali termoplastici, come l’ABS, ed è anche abbastanza leggero da consentire alle braccia del robot di muoversi rapidamente.

Passando alla stampa 3D come quella di UR, i produttori possono realizzare iterazioni di progettazione on-demand su parti, richiedendo tuttavia tempi di consegna inferiori per completare le tirature di produzione a basso volume. La tecnologia offre maggiore libertà nella progettazione quando si realizzano prodotti personalizzabili e le parti possono essere realizzate in modo molto più rapido ed economico.

Infatti, utilizzando la stampa 3D, UR è stata in grado di ottenere risparmi di tempo e costi, rispettivamente, del 94,6% e del 76%, e ha persino ridotto il numero di componenti per il montaggio. Il lavoro è stato completato in meno di cinque giorni, invece di prendere settimane per finire. Ma non è tutto: UR ha anche montato una staffa modulare stampata in 3D sull’EOAT che potrebbe essere utilizzata in futuro per tenere telecamere e sensori per rilevare anomalie durante le operazioni di pick and place della macchina.

Tuttavia, dopo aver ricevuto alcuni feedback post-trial, il team ha capito che era necessario apportare una modifica alla staffa ed era in grado di risolvere rapidamente il problema.

“Dal concept design iniziale che purtroppo rappresentava un rischio per la sicurezza con la possibilità che le dita potessero rimanere bloccate durante le operazioni, i nostri ingegneri hanno sfruttato la libertà di progettazione della stampa 3D per una soluzione più efficace con le dita piegate”, spiega il case study. “L’uso della tecnologia FDM ha consentito anche l’inserimento di inserti incorporati nel connettore di alimentazione dell’aria e nella ventosa, migliorando la durata complessiva dello strumento EOAT e la capacità di raccogliere oggetti di varie dimensioni.”

Dato che UR aveva più libertà di progettazione grazie all’uso della stampa 3D FDM, l’azienda è stata in grado di trovare una soluzione migliore rispetto al design originale montato.