Quando Sandvik ha lanciato una chitarra stampata in titanio 3D resistente agli urti , abbiamo pensato di aver visto tutto. Ma fa parte della bellezza di una tecnologia versatile come la stampa 3D: c’è sempre spazio per essere superati. Di recente, il batterista Dan Pawlovich dei Panic! At The Disco ha collaborato con Stratasys Direct Manufacturing per riprogettare e stampare in 3D un nuovo rullante che non può essere battuto .

Se hai partecipato a un recente concerto dei Panic! At The Disco, è probabile che tu abbia sentito (probabilmente non visto) un tamburo stampato in 3D. Il rullante, il cui corpo stampato in 3D si distingue tra i drum kit più tradizionali, è stato ottimizzato utilizzando la produzione additiva per creare un suono più semplice e pulito.

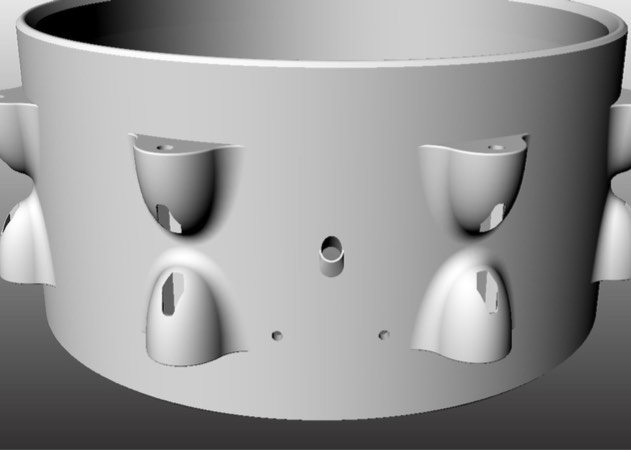

Tradizionalmente, i tamburi sono costituiti da una cassa in legno o metallo con bordi in metallo e dispositivi di fissaggio che fissano la testa del tamburo alla cassa. Ogni componente del tamburo influisce sul suono (secondo Pawlovich, non sempre per il meglio). Cioè, da solo, la cassa del tamburo produce una nota chiara che perde una certa precisione a causa delle parti metalliche attaccate. Progettando una cassa per batteria con elementi di fissaggio in metallo e alette direttamente integrati, il batterista dei Panic! At The Disco era convinto che fosse possibile ottenere un suono più puro.

Dopo aver appreso le capacità della stampa 3D (e della sinterizzazione laser selettiva, in particolare) Pawlovich ha rapidamente capito che la stampa 3D sarebbe stata la soluzione migliore.

Nel ridisegnare il rullante, Pawlovich aveva alcune cose da prendere in considerazione. Ad esempio, uno degli obiettivi primari del batterista era garantire la durata e la longevità del tamburo. Per ovviare a questo, il guscio doveva essere compatibile con i tiranti, i cerchioni e le teste dei tamburi tradizionali, che potevano essere sostituiti quando usurati. Lavorando con un designer, ha integrato una cavità nel corpo del tamburo che potrebbe adattarsi agli inserti esagonali per l’ancoraggio dei tiranti. Una volta che questo elemento del design era in atto, il resto della struttura della conchiglia si univa facilmente.

Un primo prototipo stampato in 3D è stato ordinato da un ufficio di assistenza, ma a causa di un errore di stampa, i risultati musicali non erano ideali. Fu a questo punto che Pawlovich entrò in contatto con Stratasys Direct Manufacturing, il braccio di servizio professionale di Stratasys.

Stratasys Direct Manufacturing e Pawlovich hanno lavorato a stretto contatto per garantire il raggiungimento degli obiettivi di progettazione chiave del tamburo. Un prototipo è stato stampato in 3D su un sistema SLS utilizzando Nylon 12GF, un materiale resistente ai raggi UV e agli agenti atmosferici in grado di resistere agli urti e un post-processo di tintura chiamato ColorTek.

L’ambizioso progetto di batteria, che era stato in lavorazione per anni, era per lo più tenuto segreto dai compagni di banda di Pawlovich. Cioè, fino a quando il prototipo non è stato consegnato all’hotel della band e il chitarrista dei Panic! Lo ha aperto per errore. Non sorprende che la band fosse entusiasta del nuovo design di batteria e ha incoraggiato Pawlovich a brevettare il progetto.

“Se il nostro chitarrista non avesse aperto quella scatola, non credo che sarebbe successo”, ha detto Pawlovich. “Sono così fortunato a far parte di questa squadra. Non solo la band, Panic! Alla discoteca, ma la squadra attorno. Non posso essere più fortunato ad avere intorno a me queste persone che sono così intelligenti, lungimiranti, competenti e di supporto. “

Spencer Jones, l’ingegnere della band Front of House, ha detto del tamburo: “Il laccio stampato in 3D di Dan è una piacevole sorpresa da mescolare! Ottimo scatto all’estremità superiore e arrotondato all’estremità inferiore, che è ciò che cerco in un rullante. C’è pochissima equalizzazione ed elaborazione necessari e il rullante mantiene la sua messa a punto, sembra dolce ed è resistente e durevole . E’ un impressionante rullante. “

Fortunatamente, Pawlovich ha ricevuto la conferma che il suo brevetto era in registrazione, il che significava che poteva portare in tournée il tamburo stampato in 3D insieme al suo più tradizionale Ludwig e un Noble & Cooley SS Classic Maple.

“Ero contro due pesi pesanti di rullanti”, ha detto. “Alla prima prova, ho impostato il mio rullante stampato in 3D e ho subito iniziato a ricevere complimenti. Il nostro tecnico del suono e tecnici non potevano vedere quale trappola stavo suonando dai loro posti fuori dal palco. Hanno appena detto quanto suonasse bene. “

Dopo il feedback positivo, Pawlovich era ansioso di usare il rullante stampato in 3D Al tour mondiale del gruppo. Nel corso di un anno e mezzo, il tamburo stampato in 3D ha resistito, viaggiando da climi freddi a temperature calde. Secondo il batterista, il prototipo di tamburo è apparso in ogni singolo spettacolo del tour.

Aggiornamenti di progettazione

Durante il tour, Pawlovich ha anche apportato modifiche al design per un secondo tamburo, un rullante profondo 5,5 pollici. La profondità più bassa del tamburo ha richiesto alcune modifiche ingegnose al design, che Pawlovich e il suo designer alla fine hanno escogitato. Il nuovo tamburo, che ha una profondità inferiore e un diametro maggiore, ha un suono ancora migliore rispetto al prototipo rosso. Questa versione è stata tinta di nero ed è paragonabile nel suono a un tamburo di legno tradizionale.

In un altro test, Stratasys Direct ha suggerito di stampare la calotta utilizzando la tecnologia FDM e ABS e Nylon 12CF. Ogni versione aveva un suono distintivo, un fatto che ha spronato Pawlovich a sperimentare nuovi materiali.

“Ho tre tamburi, tutte uguali su tutta la linea, ma realizzati con due diversi metodi di stampa 3D e tre materiali diversi”, ha detto. “Sembrano categorie di batteria completamente diverse.”

Andando avanti, Pawlovich spera di presentare il suo progetto di batteria stampata in 3D a produttori affermati. Il batterista ritiene che potrebbe creare nuove opportunità per la batteria e la musica in senso lato.