EVO-tech completa lo sviluppo dei nuovi processi di stampa 3D metal, Filament Metal Printing (FMP)

I produttori che utilizzano la tecnologia di stampa 3D per produrre parti metalliche tendono ad utilizzare uno dei due metodi: SLS (sinterizzazione laser selettiva) o SLM (fusione laser selettiva). Ognuna di queste tecniche ha i suoi vantaggi particolari, ma i costi relativamente elevati e l’emissione di sostanze potenzialmente dannose sono inconvenienti comuni a entrambi. Un nuovo metodo di stampa in metallo 3D è stato sviluppato da una società austriaca che potrebbe presentare un’alternativa significativamente più economica e più sicura. Conosciuto come FMP (stampa in metallo filamentoso), il processo è stato recentemente lanciato presso la sede di EVO-tech.

La stampa in metallo filamentoso è vicina alla sinterizzazione laser in quanto utilizza un volume di polvere metallica che si scioglie selettivamente prima di ri-solidificare nella forma desiderata. L’innovazione di EVO-tech è quella di trasformare prima questa polvere metallica in un filamento, simile ai filamenti di plastica utilizzati nella stampa FDM o FFF 3D. Sono disponibili prima i metalli metallici per i metodi di estrusione, ma a differenza di questi, la tecnica di EVO-tech è in grado di produrre parti quasi metalliche di qualsiasi cosa realizzata con polvere metallica.

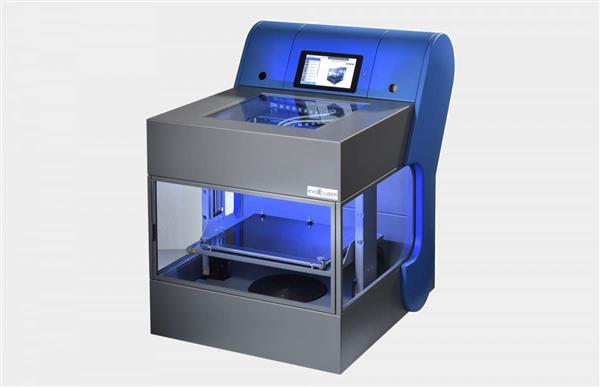

Dopo che la polvere metallica viene scelta per il filamento, si mescola ad esso un opportuno materiale legante, di solito un polimero di qualche tipo. La materia prima granulare risultante può quindi essere formata in un filamento. Questo filamento metallico può essere estruso attraverso un ugello, a pressione e ad alta temperatura. Finora questo passo è stato raggiunto utilizzando la stampante EVO-lizer 3D EVO-tech, appositamente progettata per il processo con un ugello temprato ad alta temperatura (fino a 330 gradi Celsius) e un letto di stampa ad alta temperatura.

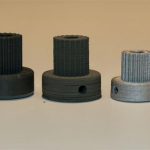

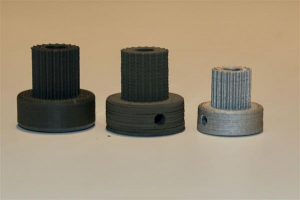

La parte prodotta dal processo di estrusione è conosciuta come la “parte verde”. Una volta completata, la fase successiva è quella di rimuovere la maggior parte del materiale legante. Sono possibili diversi metodi di decompilazione, come la bonifica termica, la dissalazione catalytica o l’utilizzo di solventi. La “parte marrone” risultante sarà ora molto fragile, costituita quasi interamente da polvere di metallo che è tenuta tenuta insieme da qualunque residuo di polimero residuo. Il passaggio finale è sinterizzato, che rimuove il restante agente polimerico e riduce la “parte marrone” a formano un prodotto finale più forte e più solido. Sono necessarie temperature fino a 1300 gradi Celsius, per bruciare il residuo di plastica, riducendo la parte fino al 20 percento.

Il prodotto finale lasciato dietro è un oggetto di precisione e di alta qualità con eccellenti proprietà del materiale. Un processo simile a FMP, noto come stampaggio a iniezione di polvere, è stato usato per molti anni. Questo si avvale anche di materiali leganti di plastica altamente sensibili e di una fase di sinterizzazione finale per la produzione di parti metalliche.

Un grande vantaggio del metodo FMP è che consente di stampare in 3D le parti metalliche con cavità. I canali di raffreddamento o le strutture a nido d’ape per costruzioni più leggere sono ora molto più facili da produrre usando i metodi di stampa 3D. La mancanza di un letto in polvere metallica significa che il processo non emette sostanze nocive, quindi una stampante FMP 3D può essere installata in un normale ambiente di lavoro come un ufficio.

Questa tecnica ha richiesto a EVO-tech circa un anno e mezzo di studi, ed è stata sviluppata con il sostegno del gigante tedesco BASF , la cui influenza sul mondo della stampa 3D sta crescendo ad un tasso notevole. La tecnologia è disponibile per il 90% in meno rispetto ad altri metodi di stampa 3D in metallo. Questo renderà la produzione di parti in metallo stampato molto più accessibile ad una vasta gamma di produttori, in diverse industrie per ogni tipo di applicazioni

.