Nuove fibre retroflessive realizzate attraverso la stampa 3D

In ” Fabbricazione e misurazione di fibre retroflessive stampate in 3D “, gli autori Michael Ghebrebrhan, Gabriel ZJ Loke e Yoel Fink sono impegnati nello studio di nuovi materiali per processi di produzione additiva. Con una nuova fibra retroriflettente, gli autori offrono una combinazione di materiali con una sezione complessa (non circolare, non convessa) precedentemente inaudita che presenta anche proprietà di scattering ottico. Questo nuovo tipo di fibra è costruito strato dopo strato ma può essere successivamente utilizzato come una fibra.

Mentre il disegno termico diventa di nuovo più popolare per la creazione di fibre complesse, i ricercatori fanno uso di polimeri, metalli, elastomeri e altro ancora. Per questo progetto di ricerca, hanno creato una preforma stampata in 3D destinata a riflettere nuovamente la luce o, come spiegano gli autori, “l’angolo di riflessione è il negativo dell’angolo di incidenza”. La preforma è realizzata in polimero e metallo (policarbonato (PC) e indio), con la fibra che funge da elemento che riflette la luce.

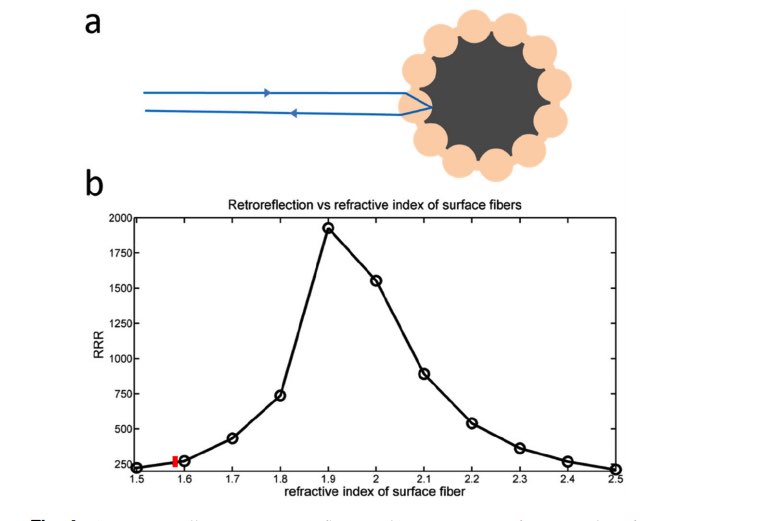

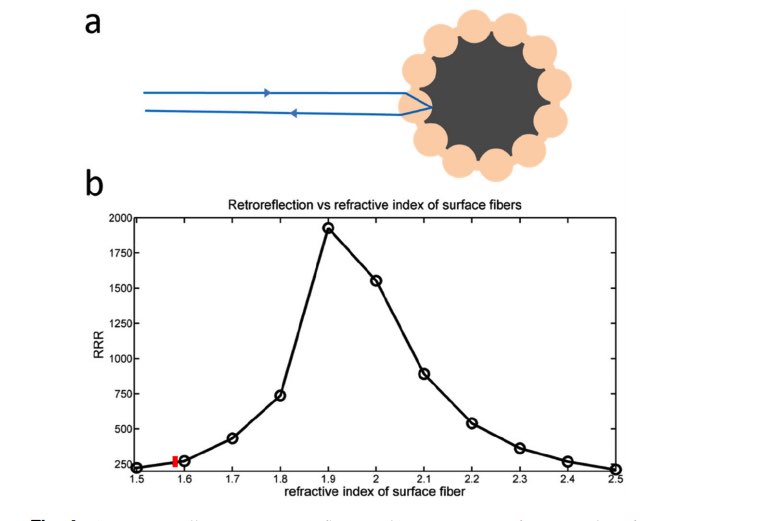

“Le perle di vetro su una superficie riflettente sono un esempio familiare di una superficie retroriflettente”, affermano i ricercatori. “Per massimizzare la retroriflessione, l’indice di rifrazione del polimero dovrebbe essere vicino a 1,9. A quell’indice, un cilindro o una sfera rifrarranno la luce verso l’intersezione dell’asse ottico e della superficie posteriore. “

Le preforme sono state stampate in 3D su una stampante Stratasys Fortus 450MC , con riempimento alla massima impostazione poiché i tentativi di aumentarla altrimenti fallivano; il problema con l’indio è che è molto più denso del PC e la preforma deve essere in grado di resistere alla deformazione.

“Quindi un percorso di stampa che traccia più percorsi concentrici dovrebbe essere usato per contrastare la pressione idrostatica esterna dall’indio liquido per preservare la sezione trasversale e prevenire il raggruppamento (grumo) di indio nel forno di estrazione”, affermano i ricercatori.

Mentre i ricercatori lavoravano per interrompere il raggruppamento di indio, hanno abbassato il più possibile il tempo di permanenza e la temperatura massima. Tuttavia, hanno scoperto che, poiché la preforma è stampata in 3D, la forza non era elevata rispetto a un’asta solida. Per questo motivo, la sua viscosità doveva essere inferiore a una preforma solida, creata con una preforma che include un “fondo solido lungo”.

Una parte di una fibra con cinque canali riempiti è stata quindi presa per la retroriflessione. Mentre la luce era focalizzata sulla fibra, il team ha registrato l’intensità con uno spettrometro.

“Come nostra figura di merito, calcoliamo la quantità di luce riflessa da una singola fibra rispetto a quella di uno standard bianco riflettente. Entrambi vengono quindi ridimensionati dall’area intercettata. Ciò produce un rapporto di retroriflessione relativa riscalato (RRR) “, hanno concluso i ricercatori. “Attraverso lo spettro visibile otteniamo un RRR riscalato di circa 260.

“Preforme complesse di sezioni trasversali sono facilmente raggiungibili con la produzione additiva e gli sforzi futuri esploreranno l’aggiunta di più materiali.”

Lo studio dei materiali continua a diventare più complesso nella stampa 3D, e in particolare con i compositi: da fibra continua a polimeri a filo , biocomposito di lino e innumerevoli altri. Cosa ne pensi di questa notizia? Fateci sapere i vostri pensieri! Partecipa alla discussione su questo e altri argomenti sulla stampa 3D su 3DPrintBoard.com .

.

a) Ray-trace che illustra la retro-riflessione. b) RRR contro indice di rifrazione

dell’anello esterno . La linea rossa indica la nostra fibra (n = 1,58, RRR = 260). Il picco del valore RRR si verifica per un indice di rifrazione di poco superiore a 1,9.

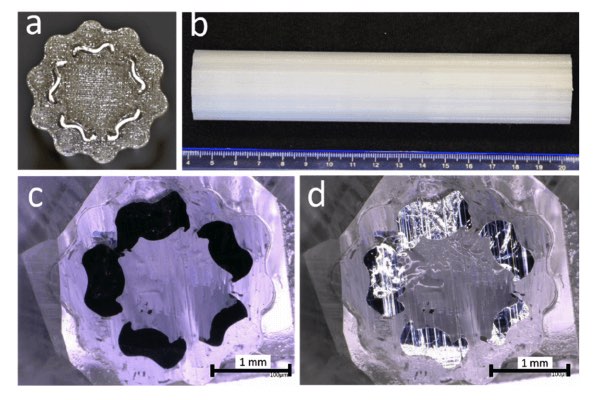

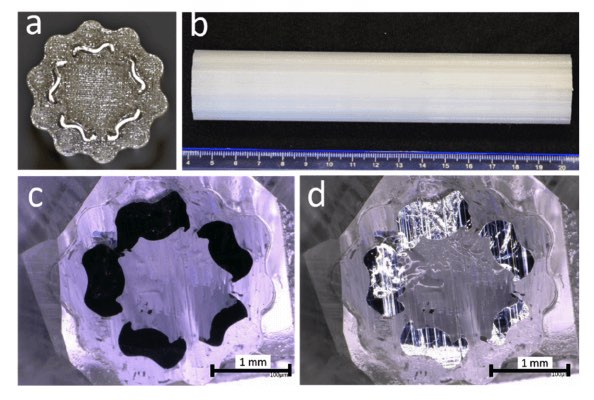

a) Vista dall’alto della preforma in policarbonato stampato 3D (PC) con cinque strisce di indio nei

canali. La sezione trasversale esterna della preforma contiene un profilo a serpentina sinuoso. b)

Vista laterale della stessa preforma. c) Fibra stirata con rivestimento epossidico al microscopio (

immagine di luce trasmessa ). d) Stesso campione ma luce riflessa. Entrambe le immagini in C e D illustrano la stessa

architettura sinuosa dell’indio serpentina di quella costruita nella preforma

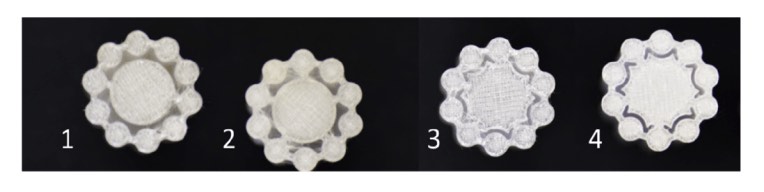

Evoluzione della sezione trasversale della preforma stampata in 3D: 1) due ponti per collegare l’anello esterno al nucleo interno del PC, 2) cinque ponti per rinforzare l’anello esterno, 3) simile a 2 ma riduzione del volume del canale per ridurre il volume di indio e lo stress esterno durante l’estrazione , 4) simile a 3 ma con ponti più spessi per un ulteriore rinforzo.