Molte cose possono causare difetti nelle parti stampate in 3D, incluso l’accumulo di stress residuo durante il processo di stampa. Ciò può essere causato da una distribuzione termica irregolare. In una tesi dal titolo ” Controllo della distribuzione termica nella produzione additiva”, uno studente dell’Università del Michigan di nome Aniket Chandrashekhar Jadhav tenta di fornire una soluzione economica alla distribuzione termica irregolare attraverso l’uso di una bobina di induzione per riscaldare la polvere, piuttosto che il riscaldamento l’intero letto.

Immagini SEM di sfere formate con una potenza laser fissa di 300 W ma diverse velocità di scansione di (a) 0,05 m / s, (b) 0,08 m / s, e (c) 0,1 m / s

Immagini SEM di sfere formate con una potenza laser fissa di 300 W ma diverse velocità di scansione di (a) 0,05 m / s, (b) 0,08 m / s, e (c) 0,1 m / s

“Il controllo della distribuzione termica nel letto di polvere diventa estremamente cruciale in termini di controllo della porosità, formazione di tensioni residue, inizio della fessura, arricciamento, ballatura e qualità complessiva delle parti”, afferma Jadhav. “Inoltre, miglioramenti significativi delle proprietà del metallo in polvere possono essere ottenuti mantenendo costanti cicli termici e profili di temperatura durante tutto il processo.”

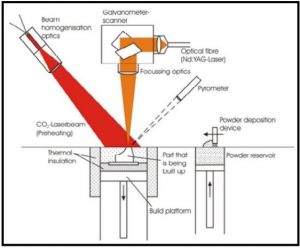

Sono state condotte ricerche sull’introduzione di bobine di induzione lungo i bordi del letto di polvere per controllare la variazione di temperatura a diverse profondità del letto di polvere al fine di ottenere un gradiente termico graduale durante il processo di stampa 3D. Tuttavia, continua Jadhav, non è stato fatto molto lavoro per minimizzare il consumo energetico e ottimizzare la distribuzione termica allo stesso tempo con modifiche minime nella configurazione del letto di polvere, che è ciò che il progetto di tesi tenta di fare.

Jadhav e colleghi hanno usato la simulazione e prove fisiche reali per testare il loro metodo di riscaldamento ausiliario del substrato per controllare la distribuzione termica e riscaldare selettivamente la polvere. I concentratori di flusso sono stati utilizzati sulle bobine di induzione per concentrare e convogliare il flusso magnetico lungo il percorso desiderato e riscaldare il substrato in modo più rapido ed efficace. Hanno testato con successo diversi gradi di acciaio e titanio.

“Questo ha garantito minimi cambiamenti nei parametri operativi per adattarsi facilmente ai substrati con diverse proprietà dei materiali”, afferma Jadhav. “Il design proposto della bobina di induzione è abbastanza piccolo da essere una comoda aggiunta a qualsiasi ambiente complesso per un riscaldamento migliore.”

Jadhav suggerisce che c’è molto spazio per migliorare e ampliare la portata del processo, incluso l’uso di materiali come alluminio e rame. Le simulazioni e i dati presentati nella tesi sono anche limitati al riscaldamento stazionario del substrato.

“Il lavoro è ancora in corso per studiare gli effetti dell’induzione nel movimento traslazionale e i cambiamenti richiesti che seguiranno”, spiega Jadhav. “Questi cambiamenti possono essere in termini di modifica della progettazione della bobina o di ottimizzazione del processo attraverso la messa a punto dei parametri”.

L’induzione dipende fortemente dall’efficienza di accoppiamento della bobina e del substrato, continua Jadhav.

“Questo studio fornisce una buona evidenziazione sulla maggiore densità del flusso magnetico e un campo magnetico più contenuto per il substrato che ha un orientamento orizzontale. Uno studio dettagliato dell’effetto di diversi orientamenti (ad esempio: orientare verticalmente il substrato) sull’efficienza di accoppiamento e sulla distribuzione termica svolgerebbe un ruolo importante nell’applicare la tecnica proposta a qualsiasi processo di produzione additiva. ”

Jadhav suggerisce anche di provare diversi tipi di bobine di induzione per ottimizzare il processo di induzione e migliorare l’efficienza del sistema, con requisiti di potenza relativamente inferiori.