Se sei come questo autore, hai un diploma in chimica alle superiori e non ti sei mai guardato indietro. Con un ritrovato interesse per l’argomento, spero di rivisitare la scienza molecolare di alcuni dei materiali più popolari nella stampa 3D per comprenderli, non solo in termini di applicazioni e proprietà fisiche, ma anche di composizione chimica.

Nella nostra prima puntata di questa serie, abbiamo esaminato le plastiche PAEK, data la loro popolarità in applicazioni esigenti e ad alte prestazioni. Qui guardiamo una forma specifica di poliuretano dalla stampa 3D unicorno Carbon . Ciò che vale la pena considerare dei materiali di Carbon e perché meritano una considerazione speciale è che, attraverso l’uso di una fase di riscaldamento post-stampa, vengono attivate ulteriori proprietà fisiche, rendendo questi fotopolimeri con caratteristiche simili ai termoplastici.

I poliuretani sono materiali simili alla gomma, con circa il 75 percento dell’uso mondiale di schiume rigide e flessibili. Le applicazioni includono tappezzeria, guarnizioni in schiuma e guarnizioni, ruote e pneumatici in elastomero, boccole per sospensioni automobilistiche e altro ancora. Sebbene esistano poliuretani termoplastici, la maggior parte dei poliuretani sono termoindurenti, il che significa che non si sciolgono se riscaldati. Nella stampa 3D, i termoindurenti sono il dominio delle tecnologie di fotopolimerizzazione in vasca, che induriscono le resine fotopolimeriche utilizzando la luce ultravioletta

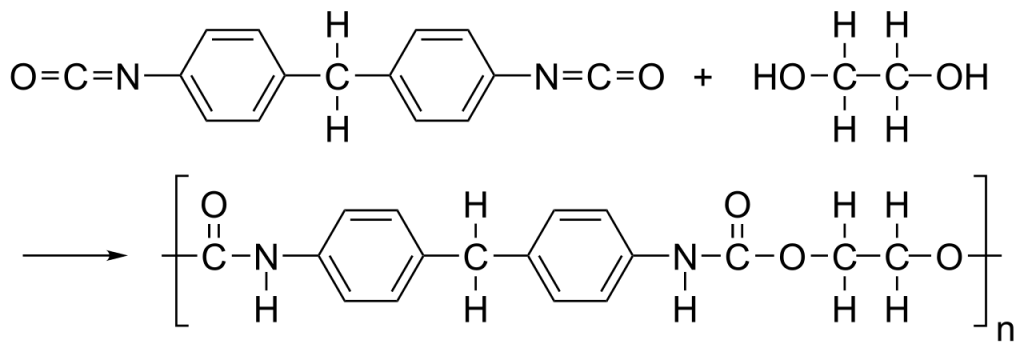

Nella produzione di poliuretani, gli isocianati reagiscono con l’acqua per creare legami uretano e urea. Nel caso dell’RPU 130 di Carbon , un poliuretano rigido, questi legami sono necessari per le proprietà fisiche risultanti.

Jason Rolland, vicepresidente senior di Materials at Carbon, ha spiegato a 3DPrint.com: “RPU 130 è un materiale rigido poliuretano-urea a doppia polimerizzazione. La presenza di legami uretano e urea nel materiale consente il verificarsi di legami idrogeno significativi. Ciò conferisce al materiale un alto grado di tenacità e un’elevata temperatura di rammollimento. “

La tecnologia Digital Light Synthesis (DLS) di Carbon è una forma specifica dell’azienda di proiezione della luce digitale (DLP), in cui la luce ultravioletta viene proiettata su una vasca di resina fotopolimerica e, attraverso l’uso di una finestra permeabile all’ossigeno, polimerizza il materiale continuamente a un ritmo rapido. Questo processo abilita proprietà fisiche isotropiche, cioè proprietà che sono le stesse in tutte le direzioni del pezzo.

Mentre la maggior parte dei fotopolimeri utilizzati nella stampa 3D produce parti deboli e fragili più adatte per la prototipazione, i componenti realizzati con DLS presentano caratteristiche meccaniche di livello tecnico a causa di una fase di riscaldamento che viene applicata una volta completato il processo di stampa. Carbon ha spiegato come funziona:

“I materiali a doppia polimerizzazione sviluppati da Carbon, compreso RPU 130, sono una miscela di sostanze chimiche fotoinduribili e termicamente induribili”, ha affermato Rolland. “I gruppi fotoinduribili si attivano e polimerizzano durante la stampa quando la resina viene esposta ripetutamente alla luce UV modellata. Questo ci permette di definire con precisione la forma della parte durante la stampa. I gruppi termicamente attivi vengono attivati durante il post-bake, formando una rete polimerica separata. Le proprietà finali del materiale sono determinate dalle reti di polimeri UV e termici. “

A causa dei suddetti problemi con i fotopolimeri, storicamente non sono stati adatti per la produzione di parti finali tramite stampa 3D. I progressi di aziende come Carbon, tuttavia, stanno cambiando la situazione. Carbon ha dichiarato che le proprietà dei fotopolimeri si traducono in un tentativo di bilanciare la resistenza all’impatto e le caratteristiche termiche, il che è un ostacolo minore per i termoplastici.

“Una sfida chiave per i materiali polimerizzabili UV è il compromesso tra resistenza agli urti e proprietà termiche. Generalmente, devi sceglierne uno. Le termoplastiche come il nylon riescono a bilanciare meglio queste proprietà. L’RPU 130 è unico in quanto ha una resistenza agli urti molto elevata (> 30 J nel test di impatto Gardner) e un’elevata temperatura di deflessione del calore (120 oC) “, ha spiegato Rolland. “La combinazione di proprietà realizzate con RPU 130 lo rende altamente differenziato nell’ambito dell’additive manufacturing; è un ottimo sostituto dei comuni termoplastici come ABS, nylon o polipropilene per una varietà di applicazioni. La produzione di parti automobilistiche a basso volume che comporta notevoli risparmi sui costi è stata dimostrata utilizzando RPU 130 e la tecnologia di Carbon. Altri esempi di potenziali applicazioni di prodotti industriali e di consumo per RPU 130 includono condotti dell’aria e coperture per pinze freno per veicoli, occhiali da sole, alloggiamenti per utensili e custodie per dispositivi “.

Come abbiamo discusso altrove, c’è un’urgente necessità di spostare la nostra produzione di plastica da fonti derivate da combustibili fossili a fonti rinnovabili. Sono in corso numerosi sforzi di ricerca che cercano di sviluppare fotopolimeri a base vegetale per la stampa 3D, molti dei quali mostrano grandi promesse.

Un dispositivo di fissaggio del supporto per tubi stampato in 3D dal produttore di tecnologia di assemblaggio ARaymond per la produzione automobilistica. Immagine per gentile concessione di Carbon.

Fino a quando questi materiali non potranno essere scalati a livelli commerciali, aziende come Carbon tenteranno di utilizzare più stock rinnovabili per i loro materiali. Rolland ha detto del poliuretano rigido di Carbon:

“Quasi il 30% di RPU 130 è composto da una materia prima di origine vegetale chiamata Susterra propanediol, una materia prima prodotta da DuPont Tate & Lyle Bio Products derivata dal mais. Ciò è direttamente in linea con l’impegno di Carbon nei confronti dei principi di sostenibilità nello sviluppo di nuovi materiali. Le nuove innovazioni dei materiali polimerici possono andare di pari passo con principi attenti all’ambiente. RPU 130 mostra che una migliore prestazione dei materiali e una migliore sostenibilità dei materiali non devono essere obiettivi opposti. Le materie prime di origine vegetale hanno generalmente un’impronta di carbonio inferiore rispetto ai materiali derivati dal petrolio e il propandiolo Susterra, che è un prodotto 100% biologico certificato USDA, produce il 48% in meno di emissioni di gas serra e utilizza il 46% in meno di energia non rinnovabile dalla culla. to-gate rispetto alle alternative convenzionali a base di petrolio. “

Michael Molitch-Hou da 3dprint.com