Carbon rilascia la stampante 3D L1

Carbon ha fatto progressi nello sviluppo delle sue stampanti 3D in tutto il mondo . La società ha nuovi direttori , ha ampliato la sua partnership con Ford e ha coraggiosamente ridotto i prezzi delle sue resine . L’azienda ora fa un nuovo passo con il rilascio della sua stampante 3D L1. La L1 ha dieci volte il volume di costruzione della stampante M1 e cinque volte il volume di costruzione di un M2 ed è pensato per essere un dispositivo di produzione. È interessante notare che la società afferma che “i prodotti devono essere convalidati da Carbon nella fase di progettazione per poter essere stampati su un L1 per garantire la qualità. “Per alcune industrie non essere in grado di convalidare i propri progetti potrebbe essere una limitazione. Abbiamo contattato l’azienda per un commento e hanno risposto di dirci che,

“La validazione è completa e riguarda tutte le parti in produzione. Adidas, significa dimensioni diverse e modelli sinistro e destro della stessa scarpa. Per Riddell, ogni casco è progettato su misura, quindi viene convalidata un’ampia gamma di design. Per altre applicazioni, la convalida di una parte potrebbe essere sufficiente per convalidare una famiglia di parti strettamente correlata. La validazione è parte integrante della progettazione di ciascuna Carbon Solution ed è inclusa nel pricing della soluzione. “

Gli strumenti di lavaggio a carbone e il software integrato fornito con il sistema possono essere utilizzati insieme. Saranno anche disponibili materiali di carbonio. La soluzione è completa di strumenti di controllo qualità e monitoraggio per assicurare che sia possibile controllare la produzione. I prodotti di carbonio sono sviluppati in stretta connessione tra loro e questo livello di stretta integrazione significa un ecosistema strettamente controllato e dovrebbe comportare una migliore facilità d’uso. Il carbonio ha sempre fatto questo genere di cose in un modo molto simile alla Apple. Ciò significa che le aziende possono passare rapidamente da una fase di stallo a quella di volume, ma una volta che avvieremo il targeting di centinaia di migliaia di parti, le aziende non vorranno più controllo e maggiore capacità di utilizzare i propri materiali, impostazioni e procedure?

La società riferisce che:

“Adidas e Carbon hanno collaborato alla progettazione e produzione dell’intersuola adidas 4D, e la stampante L1 è stata una delle innovazioni chiave che lo ha reso possibile. Insieme, abbiamo prodotto 100.000 paia di intersuole 4D nel 2018. Il nostro piano è di aumentare ulteriormente la produzione di scarpe 4D a milioni nei prossimi anni “.

Se tirano fuori facendo milioni di scarpe, questo sarebbe davvero un bel colpo per la tecnologia. Solo pochi anni fa ero molto scettico sul fatto che Carbon fosse in grado di realizzare 100.000 intersuole. Mi sembra corretto su quel fronte, e per quanto riguarda Carbon, che a quanto pare ha fatto 100.000 fasce per scarpe che la gente indossa oggi, mi congratulo con loro. Sono ancora scettico sul fatto che Carbon sia in grado di realizzare suole e intersuole che funzionano nel mondo reale, comunque. Una ditta che potrebbe rendermi parzialmente più positivo su questo è Riddell. Il gruppo di ingranaggi di Football Americano si rivolge a Carbon per realizzare le protezioni per casco.

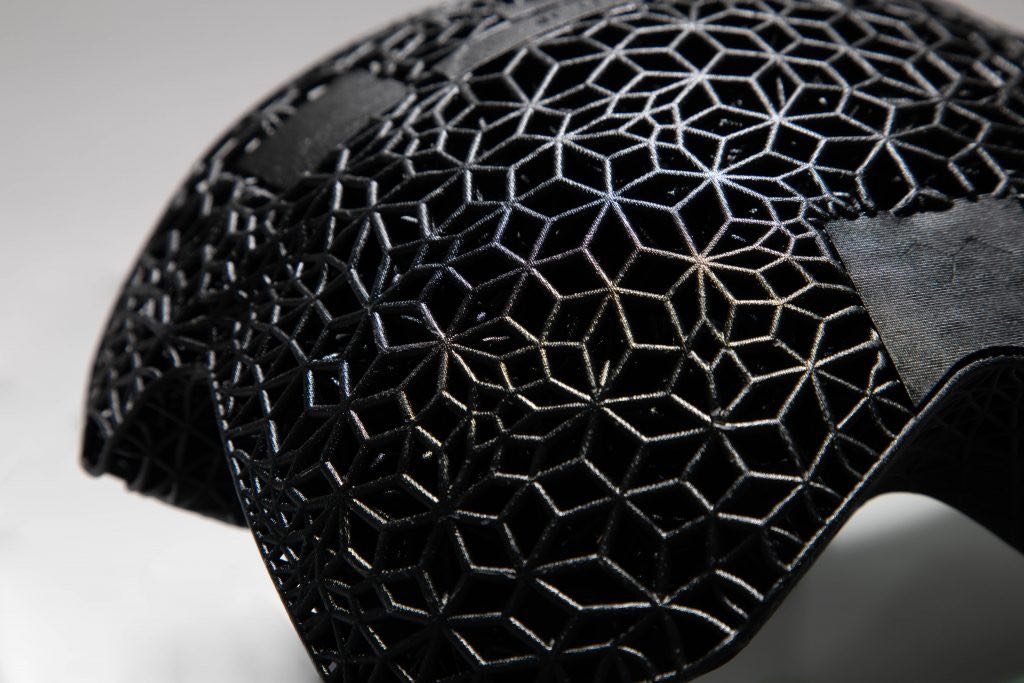

“Riddell e Carbon hanno stretto una partnership per essere i primi a introdurre sul mercato fodere per casco personalizzate e stampate in digitale. SpeedFlex Precision Diamond di Riddell è il primo casco da calcio ad avere una fodera per casco da calcio realizzata digitalmente. “

La linea SpeedFlex Precision è un casco da calcio di precisione e personalizzato, e in effetti le fodere sembrano essere un’applicazione più fattibile per la tecnologia. È proprio questo tipo di combinazione di utilizzo della stampa 3D per sviluppare prodotti di massima funzionalità personalizzati di massa che offriranno un sacco di valore per la stampa 3D in futuro. Riddell stesso ha lavorato su caschi di calcio fatti su misura per un certo numero di anni. Realizzando un casco e fodere personalizzate fabbricate in modo convenzionale, l’azienda ha una separazione di preoccupazioni, il che significa che il processo non sarà costoso ed essere relativamente semplice da implementare. Questo paradigma è un ottimo modo per pensare di abilitare la personalizzazione di massa per i beni di consumo.

I sette pad personalizzati stampati 3D che compongono il rivestimento.

Sicuramente Carbon sembra progredire nel fornire maggiore rendimento e produttività ai clienti. Sul lato dello sviluppo del business, l’azienda sembra anche avere un focus simile al laser nel trovare quei clienti sulla soglia di importanti iniziative di personalizzazione di massa e di collaborare con loro.