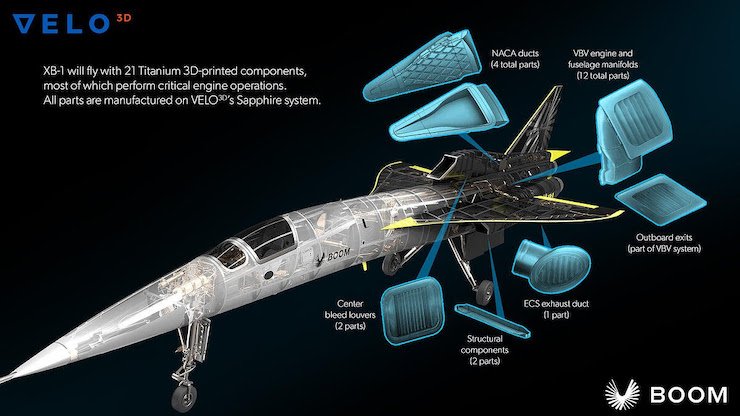

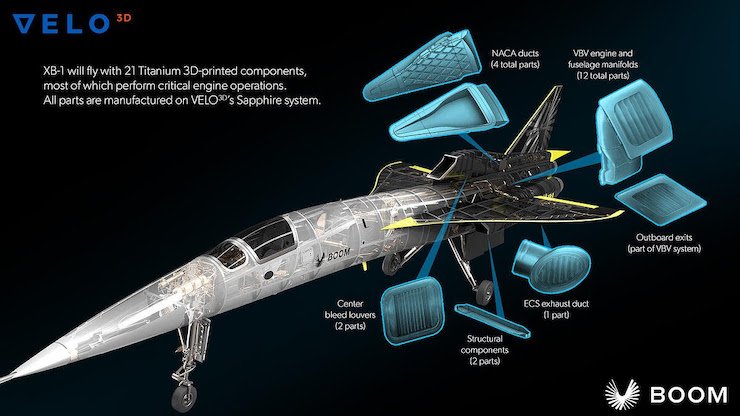

I 21 componenti stampati sono stati prodotti in titanio TI6AL4V con la macchina Sapphire di VELO3D e rappresentano un aumento significativo sui due componenti inizialmente identificati quando la loro collaborazione è stata annunciata nel giugno 2019 . A poco più di un anno di distanza, le società hanno decuplicato l’applicazione del Sistema Sapphire e Boom Supersonic presenta per la prima volta il suo aereo XB-1, il prototipo del suo veicolo Overture, nella sua forma completamente assemblata. Attraverso la sua partnership con Stratasys , Boom ha anche utilizzato la stampa 3D per produrre parti interne della cabina personalizzate.

Boom Supersonic sta cercando di sviluppare velivoli in grado di volare supersonici al fine di ridurre il tempo necessario per viaggiare in aereo. Nel suo tentativo di far volare decine di passeggeri per aereo alla volta a velocità di circa 1.500 miglia all’ora, la società si è allineata con un numero di aziende di stampa 3D per affrontare geometrie più complesse e ridurre il peso dei componenti.

Dopo aver eseguito una serie di prove di qualificazione sul sistema VELO3D Sapphire, Boom Supersonic ha equipaggiato il suo aereo XB-1 con componenti stampati nell’hardware del motore e nel sistema di controllo ambientale, con una serie di parti strutturali in altre parti del veicolo. Ci sono dodici collettori del motore e della fusoliera con valvola di bypass variabile, che aiutano a convogliare l’aria rilasciata dal compressore del motore verso la linea di stampo esterna dell’aereo; quattro condotti NACA che catturano l’aria esterna e la convogliano nell’aereo per raffreddare i vani motore; feritoie di uscita per il sistema di controllo ambientale che raffredda l’abitacolo e il vano sistemi; e feritoie che dirigono il flusso di spurgo secondario dell’ingresso centrale verso la linea dello stampo esterno.

Espandere

Boom SupersonicNathan Leach-Proffer

Si dice che le caratteristiche dei disegni geometrici includano pareti sottili fino a 0,02 pollici con rapporti di aspetto elevati, che Boom ha trovato difficile da ottenere con le tradizionali tecnologie di saldatura e fusione. Tutte le parti sono state sottoposte a una finitura minima poiché Boom è attualmente concentrato sulla geometria e sulla resistenza delle parti in questa fase, ma sono state trattate termicamente e / o sottoposte a pressatura isostatica a caldo per migliorare la durata a fatica. VELO3D afferma che se in futuro saranno necessarie superfici più lisce, dovrebbero essere “facili da realizzare”.

La società, che ha trascorso il 2020 espandendo il proprio portafoglio di prodotti , procurando maggiori investimenti e assicurandosi il suo più grande ordine di sempre , ritiene che il suo lavoro con Boom Supersonic sia significativo sia per la produzione additiva che per l’industria aerospaziale.

“L’hardware aeronautico è particolarmente difficile da produrre con la stampa 3D in metallo, a causa di progetti aerodinamici impegnativi che devono essere bilanciati con una durata superiore e requisiti di alta temperatura”, ha commentato Benny Buller, CEO e fondatore di VELO3D. “La tecnologia di VELO3D consente la produzione di progetti leggeri e complessi per applicazioni mission-critical nelle condizioni operative più difficili. La nostra partnership con Boom è davvero un progresso per l’industria dell’AM in metallo e gli aerei supersonici XB-1 sono un punto di svolta per l’industria dell’aviazione “.

“Crediamo fermamente che il supersonico sia il futuro del volo e apprezziamo VELO3D per averci aiutato a realizzare questo obiettivo con XB-1”, ha aggiunto Mike Jagemann, responsabile della produzione XB-1 di Boom Supersonic.