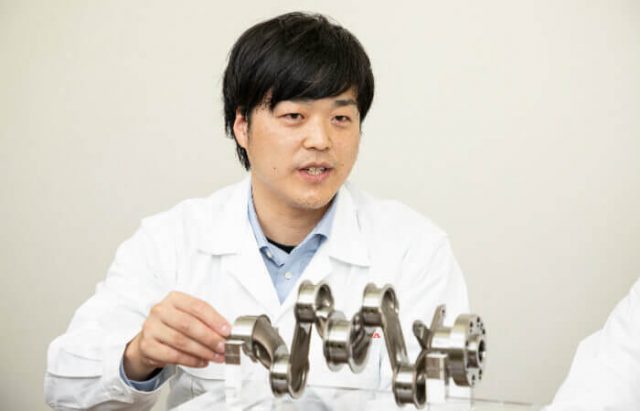

Honda utilizza il design AM e generativo per ottimizzare l’albero motore

Autodesk e Honda sviluppano componenti dell’albero motore più leggeri del 50%

La casa automobilistica giapponese Honda spera di ridurre l’impatto dei suoi veicoli sull’ambiente utilizzando un design intelligente e processi di produzione avanzati. Di recente, ad esempio, il reparto R&D della casa automobilistica ha collaborato con la società di software Autodesk per riprogettare e stampare in 3D un componente dell’albero motore per renderlo più leggero ed efficiente in termini di consumo di carburante.

Nel motore di un’auto, l’albero motore svolge un ruolo critico, convertendo l’oscillazione dei pistoni in forza di rotazione. Per adempiere alla sua funzione con coerenza, la parte deve essere incredibilmente forte e resistente all’usura. Per questo e altri motivi, il design dell’albero a gomiti è rimasto sostanzialmente invariato nel corso degli anni, subendo finora piccole modifiche al design.

“Gli alberi a gomito devono soddisfare molteplici criteri funzionali”, ha spiegato Hirosumi Todaka, progettista di macchinari meccanici e fluidi presso la R&S Honda. “Ad esempio, la sua forma deve essere in grado di resistere alle pressioni di combustione e l’equilibrio di rotazione deve essere mantenuto. Questi fattori hanno dettato la forma dell’albero motore fino ad oggi. Nel corso della lunga storia di sviluppo del motore, il design dell’albero motore è diventato una conclusione scontata. Nonostante ciò, ci prefiggiamo l’obiettivo impegnativo di progettare un albero motore più leggero del 30% rispetto ai modelli attuali. ”

Honda conosce da tempo i vantaggi dell’utilizzo della produzione additiva e del design intelligente per l’ottimizzazione dei componenti automobilistici. Ad oggi, la società ha utilizzato le tecnologie per aggiornare una gamma di componenti, tra cui le cinture di sicurezza, le unità di controllo del motore e i telai delle motociclette. In tutti questi esempi, Honda è riuscita a ottenere significative riduzioni di peso.

In questo ultimo tentativo, Honda ha cercato di applicare principi analoghi che aveva usato per questi componenti all’albero motore. “Era richiesto un nuovo approccio che utilizzava metodi come la progettazione generativa e la produzione additiva”, ha aggiunto Todaka. “Abbiamo dovuto respingere nozioni preconcette e guardare le cose sotto una nuova luce.”

Per trovare nuove possibilità di progettazione per il componente dell’albero motore, il team R&D di Honda ha lavorato con Autodesk, tenendo conto dei requisiti del primo per la parte e dell’esperienza di progettazione generativa di quest’ultimo.

Dopo un’officina di pensiero critico, Autodesk ha ideato un modello di prim’ordine che soddisfaceva i requisiti Honda per l’albero a gomiti usando Netfabb e Fusion 360. Come molti modelli genericamente progettati, l’albero a gomiti aggiornato aveva una struttura organica, molto diversa dalla sua controparte convenzionale. Secondo Todaka, il modello 3D era oltre la sua più sfrenata immaginazione.

Con la promessa del modello del primo lotto, Honda ha inviato un team all’Autodesk Technology Centre in Inghilterra per ricevere formazione sulla progettazione generativa ed esplorare le opportunità AM. È importante sottolineare che il lavoro condotto presso la struttura di Autodesk ha consentito ai partner di valutare prototipi stampati in 3D e perfezionare ulteriormente il design dell’albero motore in base a nuove condizioni al contorno. Alla fine, è stato sviluppato un modello del secondo lotto.

Il componente risultante, che era diverso da qualsiasi cosa il team di ricerca e sviluppo della Honda avrebbe escogitato usando processi tradizionali, ha dimostrato una riduzione del peso del 50%. Tuttavia, i test dovevano essere eseguiti per garantire che la parte potesse funzionare così come gli alberi motore tradizionali. I dati raccolti nei test delle prestazioni vengono ora utilizzati da Autodesk per perfezionare ulteriormente la parte e il suo processo di progettazione generativa.

“Mentre alcuni hanno ancora riserve su questa nuova forma, l’attenzione che ha portato alla tecnologia è valsa la pena,” ha concluso Todaka. “Mentre c’è ancora molto da fare per alleggerire le parti, ora possiamo vedere un modo per raggiungere i nostri obiettivi. In futuro, mi aspetto che i prodotti innovativi creati utilizzando il design generativo saranno la norma. Penso che spetta a noi cercare ulteriori applicazioni per questa tecnologia come parte del nostro lavoro. “