Lo studente della tesi della Louisiana State University , Austin Smith, colpisce nel segno esplorando i meccanismi per i sensori nell’elettronica indossabile. In ” Progettazione e fabbricazione di sensori di deformazione stampati FDM 3D “, l’autore spiega che oggi c’è molto più bisogno di sensori accessibili che possano essere creati rapidamente a causa della disponibilità di elettronica flessibile che richiede il monitoraggio del movimento.

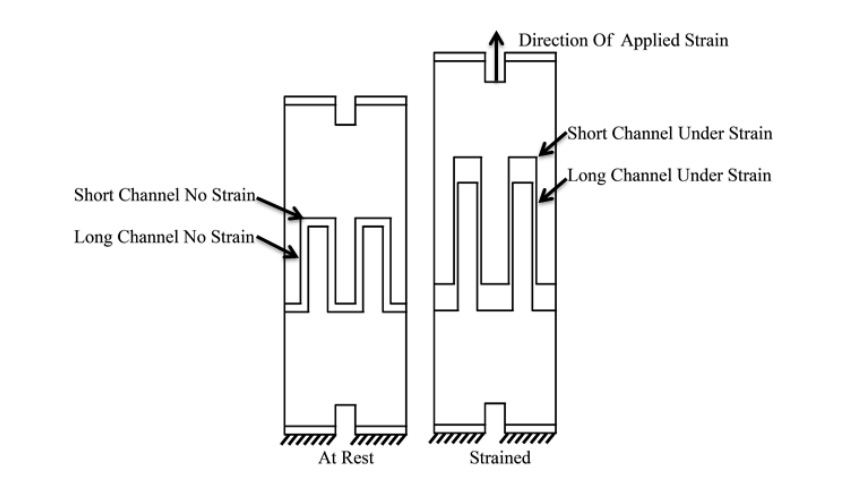

La maggior parte delle ricerche sui sensori di deformazione si è concentrata sulla sensibilità, sull’elasticità e sulla fabbricazione effettiva. Qui, Smith ha cercato di sviluppare un modo per integrare più di un sensore in un singolo dispositivo, utilizzando materiali e tecniche che offrono la capacità di forza e prestazioni. Campioni di due diverse dimensioni: Tipo I a 2000 μm per 200 μm e Tipo II a 500 μm per 200 μm, hanno consentito a Smith una migliore possibilità di esaminare e valutare i prototipi.

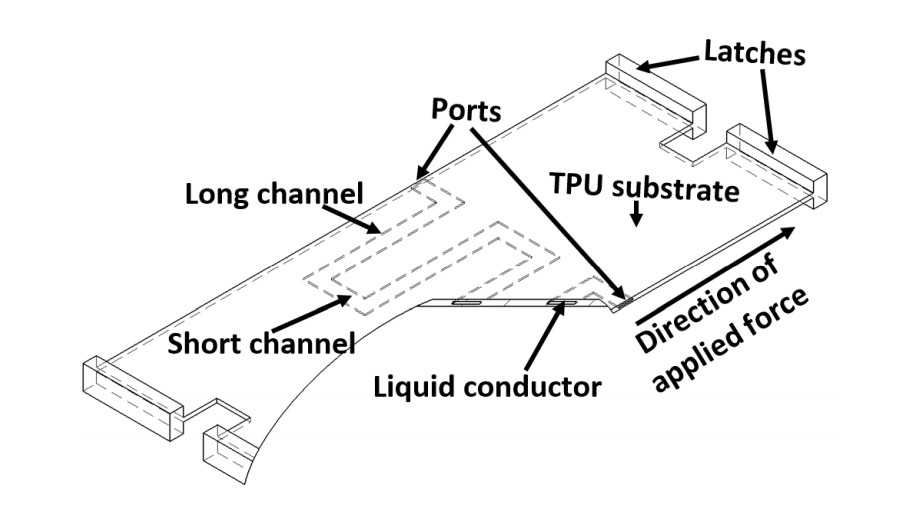

Una volta creati, ciascun sensore era composto da:

Canali incorporati (sia lunghi che corti)

Conduzione del fluido

Substrato

“Quando è stata applicata una forza esterna, i canali si sono deformati e l’area della sezione trasversale dei canali lunghi si è ridotta mentre l’area della sezione trasversale dei canali corti è aumentata. Di conseguenza, la deformazione dei canali lunghi ha causato una riduzione dell’area della sezione trasversale del fluido conduttore. Questo cambiamento di area del fluido conduttore ha ridotto le dimensioni del percorso attraverso il quale la corrente potrebbe fluire, aumentando così la sua resistenza “, ha affermato Smith.

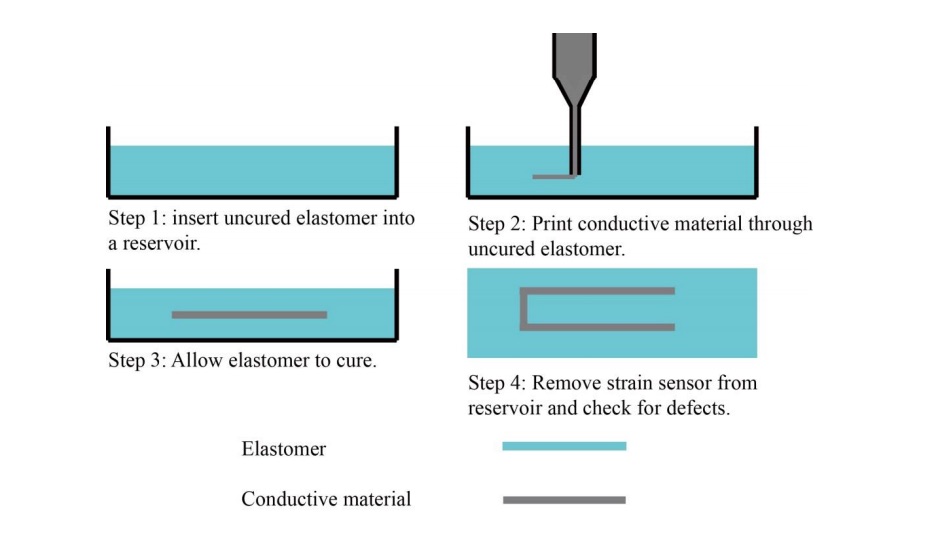

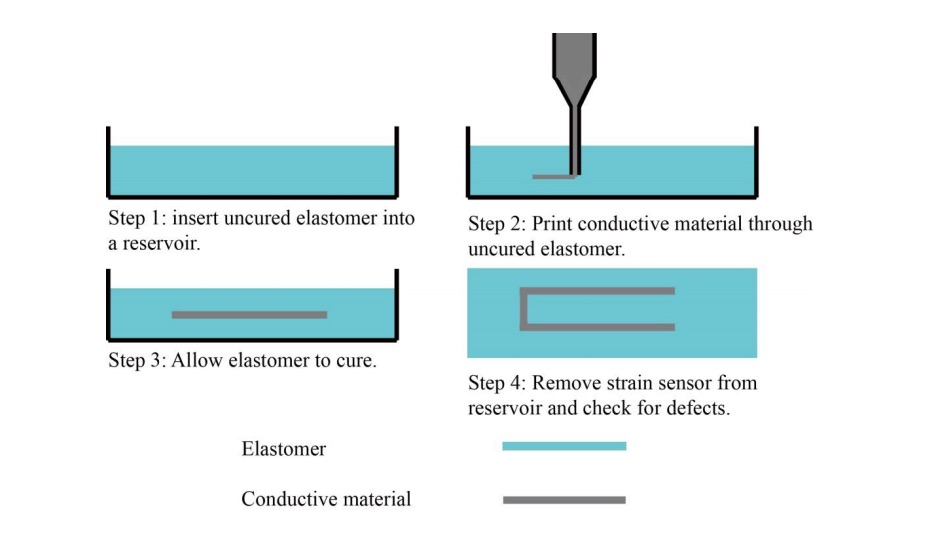

Il fluido di Galinstan è stato utilizzato per il progetto di ricerca a causa della conduttività e della relativa mancanza di tossicità, con Smith osservando che il modello del sensore di deformazione era adatto per il ceppo a singolo asse. Per stampare i sensori è stata utilizzata una stampante 3D Ultimaker 3 , fabbricata con poliuretano termoplastico Ninja Flex . Nel complesso, la ricerca ha dimostrato che è possibile creare una gamma di design complessi e piattaforme di sensori tramite la stampa FDM 3D.

“Ciononostante, le problematiche legate all’offset della tensione, all’accumulo di stress e alla concentrazione dello stress erano fattori limitanti. Il modo in cui il processo FDM ha formato i substrati elastici era tale che le fibre erano intrecciate e ad angolo rispetto alla deformazione applicata “, ha concluso l’autore. “Questo ha ridotto lo sforzo necessario per causare deformazioni permanenti e accumuli di tensione in queste fibre.

“Queste osservazioni erano molto importanti per la creazione di sensori di deformazione stampati in 3D poiché la modellazione degli strati poteva alterare la risposta di deformazione del sensore di deformazione. Complessivamente, la stampa 3D FDM ha dimostrato di avere un potenziale come metodo di fabbricazione semplice ed economico di sensori di deformazione flessibile. “