Brasile: sperimentazione di parti campione in PETG stampate in 3D

Ricercatori brasiliani approfondiscono ulteriormente la stampa 3D FDM per la prototipazione, esaminando le proprietà meccaniche e le sfide nel lavorare con PETG. I risultati del loro studio sono delineati in ” Analisi sperimentale sulle proprietà meccaniche delle parti in PETG realizzate con produzione di modelli a deposizione fusa “.

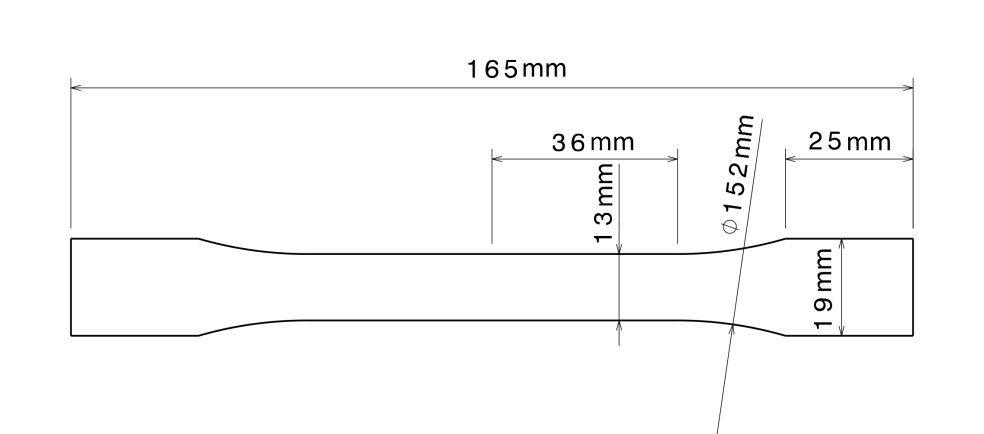

Campioni di stampa 3D su una stampante Prusa i3 MK2S , il team di ricerca ha creato un nuovo database, sperimentando il filamento PETG XT e una varietà di impostazioni e parametri; ad esempio, hanno lavorato con diverse temperature di stampa mentre stampavano in 3D parti campione che sono state poi valutate per la resistenza alla trazione, sottolineandole fino al punto di rottura.

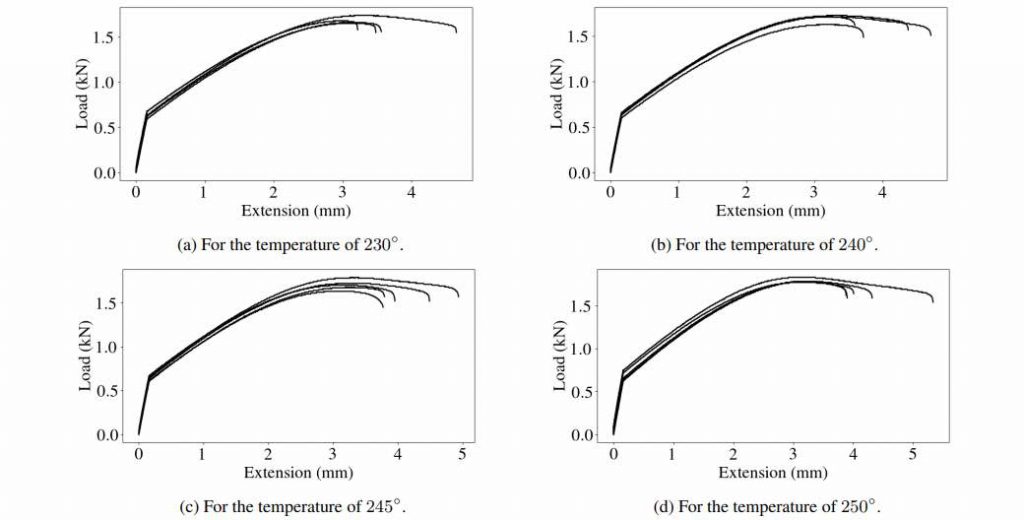

Venti parti diverse sono state stampate e valutate, e sebbene sia stata utilizzata una varietà di temperature di stampa, l’unico vero parametro di stampa che gli autori hanno cambiato era la temperatura dell’ugello. Le parti sono state stampate a temperature comprese tra 230 ° C e 250 ° C, con riempimento al 100% e fabbricazione longitudinale.

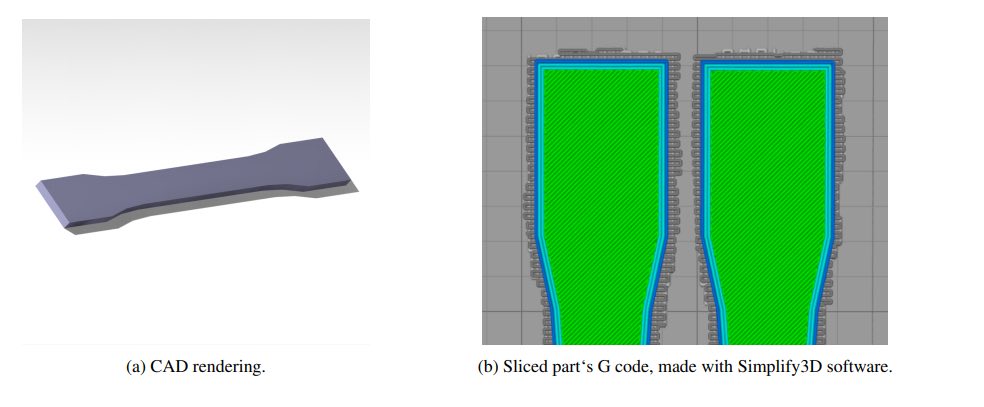

Dopo aver stampato e valutato i campioni, gli autori hanno confrontato i loro risultati con ricerche e letteratura precedenti. I modelli 3D sono stati creati con CATIA V5 CAD e i file 3D esportati sono stati quindi suddivisi in Simplify3D .

Le parti sono state realizzate su un letto di supporto senza calore, con le seguenti impostazioni:

Diametro ugello di 0,4 mm

Distanza di svincolo e velocità di 5 mm e 2.100 mm / min

Altezza dello strato a 15 mm, con 3 strati esterni laterali

Letto riscaldato impostato a 80 ° C

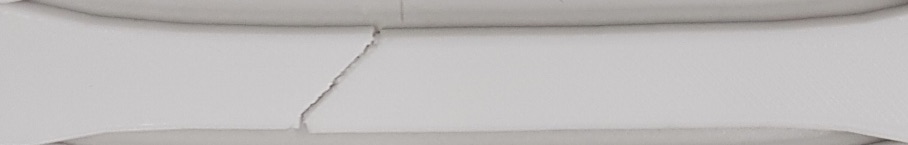

Sono stati eseguiti cinque test per ciascun campione con temperature variabili, con ogni strato caratterizzato da linee parallele, “variando 90 ° l’uno dall’altro e fatto 45 ° con l’asse y della stampa”. Hanno notato “una certa regolarità”, sebbene alla fine ci fosse mancanza di stabilità e “notevole dissonanza” con ogni punto di frattura.

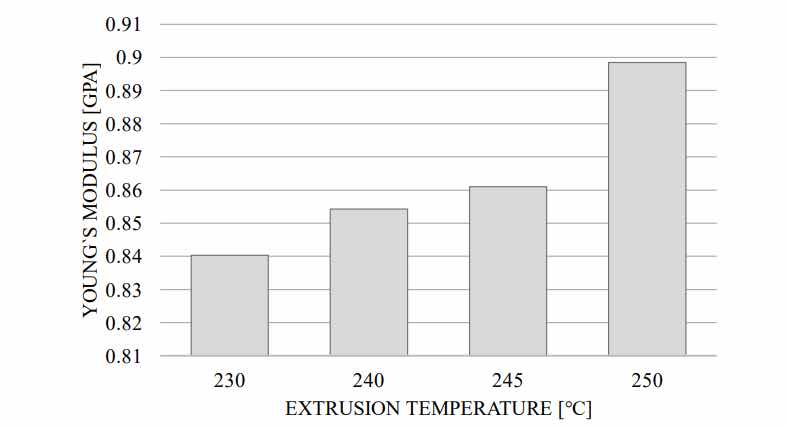

“I risultati sono stati per lo più come previsti, con il modulo Young che aumenta con l’aumento della temperatura che si verifica perché le temperature più elevate consentono un migliore legame tra ogni strato della stampa”, hanno concluso i ricercatori. “È interessante notare che c’è un aumento molto maggiore nel modulo di Young quando la temperatura di estrusione è aumentata da 245 ° C a 250 ° C (4,6%) rispetto all’aumento da 230 ° C a 240 ° C (0,5% ) e da 240 ° C a 245 ° C (1,8%). I risultati sono stati vicini ad altri test eseguiti in letteratura come visto in (Szykiendans et al., 2016). Ma in questi test il modulo complessivo di Young è stato misurato intorno a 0,7 GPa. Quindi, i risultati sono stati leggermente più alti, probabilmente a causa delle diverse qualità di stampa e filamento. “

“Questo studio mostra che una temperatura dell’ugello più alta provoca un modulo di Young più alto. Pertanto, quando si stampano parti meccaniche in cui la resistenza alle sollecitazioni è importante, è meglio stampare a temperature più elevate. D’altra parte, in caso contrario, può valere la pena utilizzare temperature più basse per ottenere una migliore finitura superficiale nella parte stampata, poiché temperature più basse impediscono la deformazione e la tesatura ”.