In ” Effetto delle vibrazioni ultrasoniche sull’adesione degli strati intermedi nella fabbricazione dei filamenti fusi nella stampa 3d ABS “, di Alireza Tofangchi, Pu Han, Julio Izquierdo, Adithya Iyengar e Keng Hsu, gli autori esaminano il futuro della stampa 3D FFF (FDM, Material Extrusion), insieme a come i diversi processi influenzano le prestazioni. Prevedono un maggiore potenziale per la stampa FFF come uno strumento serio nella produzione, poiché i materiali, l’accuratezza, la finitura e la qualità delle parti iniziano ad evolversi.

Con l’uso delle vibrazioni ultrasoniche a 34,4 kHz durante la stampa 3D FFF, i ricercatori hanno riscontrato un aumento del 10% nell’adesione dello strato ABS rispetto ai normali processi FFF.

“Questo aumento della forza di adesione interstrato è attribuito all’aumento della rettifica polimerica dovuto al rilassamento indotto dalle vibrazioni delle catene polimeriche da interazioni secondarie nelle regioni dell’interfaccia”, afferma il gruppo di ricerca, proveniente dal Dipartimento di Ingegneria Meccanica, Università di Louisville .

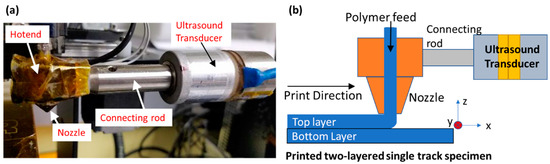

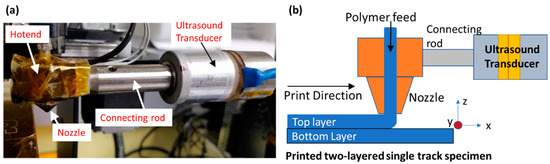

Apparecchio da laboratorio per l’incorporazione di vibrazioni ultrasoniche nella deposizione di filamenti fusi (FFF) di polimeri termoplastici. (a) photogragh di apparato reale. (b) Schizzo concettuale.

Il team spiega che sono stati usati diversi metodi per rafforzare il legame tra gli strati intermedi; ad esempio, l’aggiunta di più calore durante o dopo la stampa ha dimostrato di essere efficace aumentando la ‘diffusività dipendente dalla temperatura’. Anche il miglioramento della superficie dei filamenti ha dimostrato di migliorare la resistenza, insieme al riscaldamento a infrarossi e al laser appena prima della deposizione di ogni strato. I ricercatori hanno anche osservato che “la riduzione del raggio di rotazione delle catene polimeriche potrebbe anche comportare un miglioramento simile nella resistenza tra strati”, ottenuto attraverso il rilassamento delle catene polimeriche lasciate nelle tracce stampate in 3D.

Le vibrazioni a ultrasuoni consentono sia il rilassamento che la diffusione dei polimeri, creando una migliore adesione interfacciale e possibilmente risultando in parti con proprietà meccaniche isotropiche. I test si sono verificati su un M3 MakerGear che il team ha personalizzato per l’inclusione delle vibrazioni. Le vibrazioni sono state create con un trasduttore piezoelettrico basato su cristallo piezoelettrico da 40 kHz con potenza nominale di 25 W. Questo è stato collegato al blocco riscaldatore utilizzando una biella e dispositivi di fissaggio filettati.

“L’uso della biella consente l’accoppiamento delle vibrazioni generate dal trasduttore e la riduzione del trasferimento di calore dal blocco riscaldatore nel trasduttore”, hanno affermato i ricercatori. “Con la sezione hot-end montata sul gruppo testina di stampa, la frequenza di risonanza complessiva della testina di stampa è stata misurata a 34,4 kHz.”

“Un generatore di segnali a ultrasuoni regolabile in frequenza è stato regolato sulla frequenza di risonanza della testina di stampa e collegato al trasduttore per fornire segnali di eccitazione che hanno permesso alla superficie dell’ugello di vibrare alla frequenza misurata. Questa frequenza di risonanza è determinata misurando l’ampiezza di vibrazione massima sulla superficie dell’ugello mentre si spazza la frequenza del generatore. Quando eccitato a frequenze lontane dalla risonanza misurata, l’uscita del trasduttore viene invece dissipata nell’intero assieme hotend di collegamento del trasduttore-connettore come calore. “

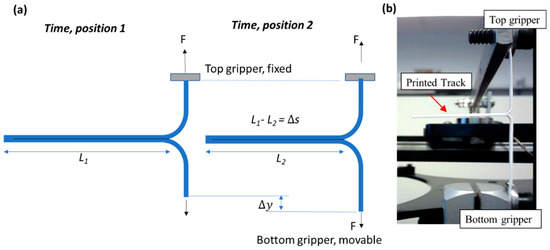

Test di peeling per pantalone di campioni a binario singolo a due strati per test di resistenza interfacciale. (a) schizzo di concetto, (b) test di pelatura effettivo di campioni stampati a doppio binario.

I ricercatori hanno misurato il peeling e l’energia dei legami interdipendenti con l’ASTM F88 Peel Test, un sistema noto per valutare l’adesione tra le bande flessibili che sono state sigillate. Il test è rilevante qui in quanto l’argomento è anche flessibile.

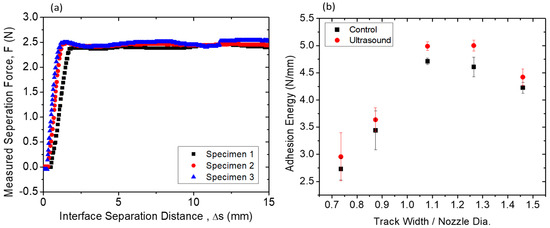

I risultati dello studio mostrano che le forze di adesione rimangono coerenti. Quando la rota- zione del diametro da larghezza ad ugello varia da 0,74 a 1,47, tuttavia, l’adesione aumenta ma poi si bilancia a 1,2 e diventa inferiore nei rapporti più grandi. Tali reazioni sono causate da forze di taglio nel flusso del polimero che viaggia dall’ugello per fluire orizzontalmente. L’ampio aumenta, così aumenta la portata e la velocità del polimero.

“Questo aumento della velocità di flusso a sua volta aumenta le sollecitazioni di taglio locali sperimentate dal polimero vicino alle superfici superiore e inferiore della pista e provoca una maggiore quantità di distacco delle catene polimeriche in quelle regioni”, afferma la squadra. “Questo aumento dell’allineamento della catena (o diminuzione dell’entanglement delle catene polimeriche) può aumentare la diffusività del polimero nelle direzioni ortogonali, il che è favorevole ad un aumento dell’adesione interstrato a causa dell’aumentata rettifica del polimero attraverso l’interfaccia.”

La diffusività può essere causata dal disinnestamento della catena polimerica che aumenta anche il rilassamento della catena e quindi contrasta gli aumenti della reputazione dei polimeri.

“Gli effetti associati all’uso delle vibrazioni degli ultrasuoni sono attribuiti all’aumento indotto dall’ultrasuono del rilassamento della catena polimerica dall’interazione secondaria e al conseguente aumento della rettifica e dell’entanglement da stati allungati”, hanno concluso i ricercatori.