Come realizzare una stampa 3D multimateriale economica e scalabile con processo di deposizione in polvere

Gli ingegneri della società di stampa 3D Aerosint hanno recentemente pubblicato un articolo che illustra le idee dell’azienda sul futuro della stampa 3D multimateriale . Come riportato a gennaio, l’esperta di SLS belga ha sperimentato lo sviluppo di stampanti 3D multimateriali e l’ulteriore sviluppo di questa tecnologia potrebbe avere un effetto di trasformazione sul mondo produttivo.

La stampa 3D multimateriale è importante per il futuro della tecnologia di produzione additiva e delle aziende che lo sviluppano, poiché la maggior parte dei prodotti tende a essere prodotta da più di un materiale. Fino a quando non sarà più facile stampare in 3D materiali diversi contemporaneamente con lo stesso sistema, le applicazioni di produzione su larga scala della tecnologia rimarranno limitate a cose come sostituzioni progettate per componenti obsoleti.

La stampa 3D multimateriale è importante per il futuro della tecnologia di produzione additiva e delle aziende che lo sviluppano, poiché la maggior parte dei prodotti tende a essere prodotta da più di un materiale. Fino a quando non sarà più facile stampare in 3D materiali diversi contemporaneamente con lo stesso sistema, le applicazioni di produzione su larga scala della tecnologia rimarranno limitate a cose come sostituzioni progettate per componenti obsoleti.

La stampa 3D multimateriale è attualmente difficile da raggiungere in termini di scalabilità e convenienza. Uno dei modi più comuni per stampare più materiali in 3D è come materiale composito. I materiali compositi sono effettivamente due materiali diversi, uniti in un modo o nell’altro. Ciò conferisce loro una combinazione delle proprietà di entrambi i materiali, come ad esempio l’elevata resistenza termica e la resistenza meccanica. Leghe metalliche o polimeri rinforzati con fibre sono buoni esempi di questo materiale composito.

Probabilmente il miglior tipo di composito, indicato dall’articolo Aerosint come il “Santo Graal” del mondo dei compositi, è il Materiale con gradazione funzionale (FGM). Invece del solito caso in cui un materiale di rinforzo viene distribuito attraverso un materiale di base, le MGF sono composte da due o più materiali con un’interfaccia graduata tra ciascuna, che passa senza difficoltà da uno all’altro. Ciò fornisce una migliore distribuzione degli stress meccanici, termici e chimici rispetto alla concentrazione di questi in un confine distinto tra due materiali, che causerebbe punti deboli.

Le MGF sono più utili in ambienti estremi con stress termici, meccanici e / o chimici straordinariamente elevati, in cui una parte monomateriale inevitabilmente fallirebbe. In una FGM i vantaggi meccanici, termici o chimici di ciascun materiale annullano efficacemente gli svantaggi dell’altro.

La maggior parte delle tecniche di stampa 3D è in grado di creare FGM, in un modo o nell’altro. La tecnologia di stampa 3D FDM può fondere diversi polimeri in un sistema multiestrusione. Dimostrando le possibilità di questo approccio, Michelin ha recentemente combinato diversi polimeri per produrre un pneumatico per concept avanzato, che ha avuto elasticità straordinariamente varie in tutta la sua struttura. Questo metodo è ancora limitato, tuttavia, in termini di scala e velocità. Le esigenze della produzione su larga scala implicano che FDM è ancora limitato alla produzione di prototipi.

Una tecnica di stampa 3D più avanzata, Direct Metal Deposition (DMD), può produrre compositi FGM metallo-metallo e metallo-ceramica con un gradiente pressoché continuo. Gli svantaggi di questo metodo sono che è proibitivamente costoso e richiede tempo. La tecnologia stessa costa molto per l’acquisto e la manutenzione e ogni parte deve essere realizzata una alla volta. Lo spreco di materiale è un altro problema serio che impedisce l’implementazione della DMD in misura maggiore, con una percentuale di sprechi di circa il 70 percento.

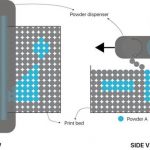

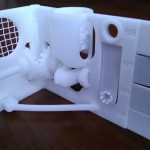

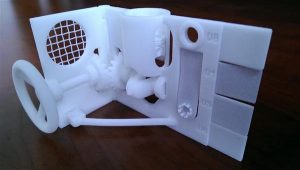

In futuro, probabilmente il candidato più probabile per una produzione efficace, scalabile e conveniente di componenti FGM sarebbe la tecnologia di stampa 3D SLS o SLM. Queste tecniche di letto in polvere sono veloci, relativamente economiche e in grado di produrre lotti di varie dimensioni. Tuttavia, non è stato ancora dimostrato un modo per fabbricare materiali compositi FGM su larga scala. La chiave per creare compositi FGM usando tecniche di fusione a letto in polvere sarebbe un sistema di deposizione multi-polvere in combinazione con la co-sinterizzazione bi-materiale, che offre controllo del livello di voxel sul processo di stampa. Aerosint sta sviluppando qualcosa in questo senso e finora ha ottenuto una deposizione di due polveri. In teoria, il numero di materiali è illimitato e le polveri potrebbero essere polimero, metallo o ceramica,

Se si dovesse ottenere l’integrazione di materiali compositi multi-materiale nella stampa 3D, potrebbe significare un’enorme espansione delle possibilità di produzione additiva. Ogni settore manifatturiero trarrebbe vantaggio da una nuova generazione di parti economiche con geometrie elaborate e proprietà avanzate del materiale, prodotte rapidamente, su richiesta.