La Thermwood Corporation ha utilizzato la sua tecnologia LSAM (Large Scale Additive Manufacturing) per stampare in 3D ciò che si ritiene essere il più grande strumento capace di autoclave mai realizzato. E ‘stato prodotto per produttore aerospaziale americana Bell Helicopter Textron Inc .

Lo strumento, in grado di distribuire temperature e pressioni elevate in una camera chiusa, sarà utilizzato da Bell per modellare e sviluppare le pale per i suoi elicotteri.

Il programma è iniziato quando Bell ha contattato Thermwood per aiutare a superare i tempi lunghi e costosi per gli utensili nei programmi di sviluppo aerospaziale. Thermwood, esperta in soluzioni di produzione additiva su larga scala, ha realizzato la sua tecnologia di fusione a nucleo LSAM da 60mm che può aiutare a produrre rapidamente utensili di grandi dimensioni a prezzi accessibili.

Glen Isbell, Vicepresidente di Rapid Prototyping e Manufacturing Innovation di Bell, ha dichiarato: “L’approccio aggressivo di Thermwood a superare i limiti e le limitazioni della stampa e della lavorazione 3D tradizionali è esattamente quello che stiamo cercando.”

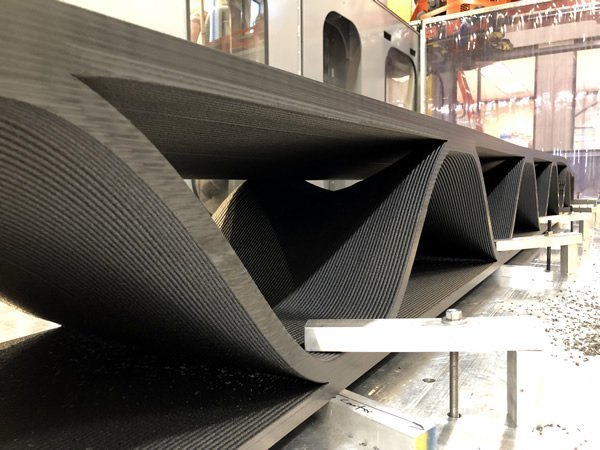

Thermwood ha stampato lo strumento utilizzando il 25% di polietersulfone rinforzato con fibra di carbonio (PESU) di TechmerPM. Techmer, un’azienda di progettazione dei materiali, ha lavorato con Thermwood per formulare specificamente il materiale per la stampa additiva LSAM. Lo strumento è stato stampato in un ciclo continuo, requisito fondamentale di Bell per garantire l’integrità del vuoto.

Un altro requisito di Bell era che l’attrezzatura doveva essere in grado di resistere a cicli di polimerizzazione del componente aerospaziale comuni fino a 360 ° F, a 90 psi. Il materiale fornito da Techmer è in grado di sopportare queste condizioni, con una temperatura di transizione vetrosa di oltre 400 ° F.

Una metà dello strumento è stata stampata in 3D in 3 ore e 8 minuti, con un peso di 542 libbre. È stato prodotto utilizzando un nuovo nucleo di fusione più grande installato sul sistema LSAM di Thermwood nel suo laboratorio di sviluppo / dimostrazione nell’Indiana meridionale. La testina di stampa della macchina LSAM consente di cambiare le Melt Cores (CMC) con capacità variabili.

“Questo è un punto di svolta”, ha dichiarato James Cordell, manager della Manufacturing Innovation di Bell. “Essere in grado di stampare, lavorare e utilizzare gli utensili in settimane al posto dei mesi rivoluzionerà il modo in cui guardiamo agli utensili in futuro.”

Il nucleo di fusione da 60 mm ha una potenza massima misurata da 480 a 570 libbre all’ora (a seconda del polimero che viene stampato) e può stampare in 3D oltre 100 piedi di cordone di stampa tipico (.830 “x .200”) al minuto. Oltre a consentire lo sviluppo rapido dello strumento, la velocità di stampa ha anche consentito di orientare il tallone di stampa lungo la lunghezza dello strumento, contribuendo a ridurre l’espansione termica.

Il processo di stampa “raffreddamento continuo” di Thermwood significa che il tempo di ciclo per ogni strato è determinato dal tempo di raffreddamento del polimero utilizzato, prima di passare allo strato successivo. Questo crea una struttura stampata totalmente priva di fusi, che manterrà il vuoto in un’autoclave senza rivestimento.

“Siamo estremamente entusiasti di questo risultato straordinario”, ha concluso Ken Susnjara, fondatore, presidente e CEO di Thermwood.

“QUESTO AUMENTA LA PRODUZIONE ADDITIVA AD UN NUOVO LIVELLO, OPPORTUNITÀ DI APERTURA SOGNATE SOLO POCHI ANNI FA”.

Con sede negli Stati Uniti, Thermwood è un produttore di macchine CNC che ha lanciato sul mercato la sua linea di stampanti LSAM 3D nel 2016.

Thermwood crede che i recenti progressi nel suo processo LSAM, come la Vertical Layer Printing (VLP) e la tecnologia CMC, abbiano aperto nuove possibilità per la produzione additiva su larga scala.

Recentemente ha presentato la sua tecnologia VLP alla stampa 3D di uno strumento di taglio Boeing 777x lungo 12 piedi, che ha richiesto 43 ore e 20 minuti per la stampa.

Thermwood ha già collaborato con Techmer anche a progetti di produzione di additivi su larga scala. Le due società hanno collaborato alla stampa 3D di un modello da 3.000 libbre (1.363 kg) per lo scafo di un motoscafo in vetroresina . Entrambi hanno anche collaborato allo sviluppo di una vaschetta di raccolta dell’olio per un chinook, l’elicottero bimotore di Boeing Vertol .

Altrove, Bell ha anche presentato un progetto in scala del Bell Nexus al CES 2019 . Un veicolo di taxi aereo, il concetto futuro sta cercando di far avanzare il trasporto aereo urbano verso le masse.