Nella recente pubblicazione ” Tecnologia Plasma Multiwire con alimentazione a filo alternato per proprietà di materiali su misura nella produzione di additivi per arco in filo metallico “, gli autori Uwe Reisgen, Rahul Sharma e Lukas Oster (tutti dell’Università RWTH di Aquisgrana ) approfondiscono i punti più sottili del 3D in metallo stampa in produzione su larga scala.

Nella ricerca sulla produzione additiva di filo e arco (WAAM), il team di scienziati studia vantaggi come la lega in situ , insieme a metodi che impiegano il filo per creare nuovi compositi.

Mentre l’uso di materiali con classificazione funzionale continua a crescere, insieme a ricerca e sviluppo, gli utenti industriali possono aspettarsi il potenziale in una varietà di applicazioni. In questo studio, gli autori hanno cercato di fabbricare componenti in modo più efficiente, con proprietà meccaniche più robuste.

Dando uno sguardo più ampio alle capacità delle MGF, gli autori hanno capito che c’erano molte diverse combinazioni di leghe, tra cui:

Carburi da titanio a titanio

Alluminuri da ferro a ferro

Ferro o leghe a base di rame

Leghe a base di nichel

Con la stampa in metallo 3D a base di polvere che risulta essere più costosa del filo, i processi WAAM potrebbero aprire molte nuove opportunità per gli utenti, con l’uso di un elevato apporto di calore locale e un’elevata deposizione di materiale. Utilizzate rigorosamente per la produzione di parti metalliche e in qualche modo vincolate dall’esigenza di complessi processi di controllo, le tecniche WAAM sono state utilizzate per produrre oltre 200 tonnellate di parti.

A causa degli ovvi vantaggi, i ricercatori continuano a lavorare per superare gli ostacoli, con questa ricerca più recente focalizzata sulla creazione di MGF in acciaio e leghe di nichel, variando le velocità di alimentazione dei singoli fili e dimostrando una composizione chimica trasformata tra gli strati.

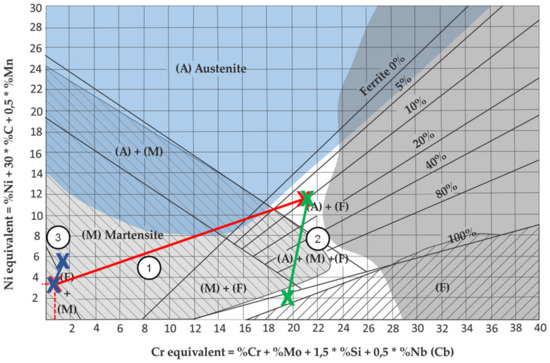

“Per la valutazione della stabilità di base del processo del processo multiplo al plasma, una combinazione di acciaio a bassa lega (EN ISO 14341-A: G 3Si1) e acciaio al cromo-nichel ad alta lega (EN ISO 14343-A: G 19 9 LSi) è stato utilizzato “, hanno affermato i ricercatori.

“A causa della differenza di conduttività termica, del comportamento del flusso del pool liquido fuso e del comportamento di solidificazione, questa combinazione di materiali dovrebbe rivelare possibili restrizioni del processo multi-plasma al plasma.”

Gli autori hanno fatto affidamento su due diversi casi d’uso:

Segmenti di tubi chimicamente classificati tra acciaio ferritico e acciaio austenitico

Strutture di resistenza a trazione variabile

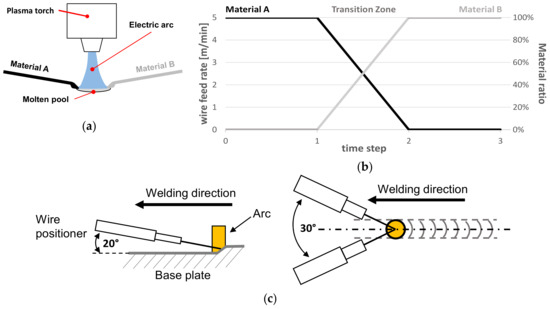

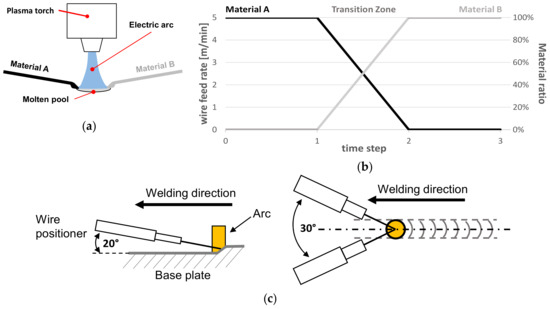

Tutto il lavoro è stato completato mediante la tecnica del filo multiplo al plasma, basata su comuni processi di saldatura al plasma con un arco elettrico bruciato tra un elettrodo di tungsteno non consumabile e il pezzo in lavorazione.

“Fili multipli di diverse composizioni chimiche sono stati introdotti nel pool fuso e hanno costruito la lega finale in situ. La velocità di avanzamento del filo è stata modificata durante il processo di esecuzione, mentre la velocità di avanzamento totale del filo è stata sempre mantenuta costante ”, hanno affermato gli autori.

Sono state utilizzate tre zone per rappresentare i campioni:

Materiale puro A

Area di transizione dal materiale A al materiale B

Zona di materiale puro B

Con questo processo, i ricercatori sono stati in grado di creare strutture classificate chimicamente, pur rilevando le sfide da superare, come le crepe da freddo prodotte nel primo caso e nel secondo caso.

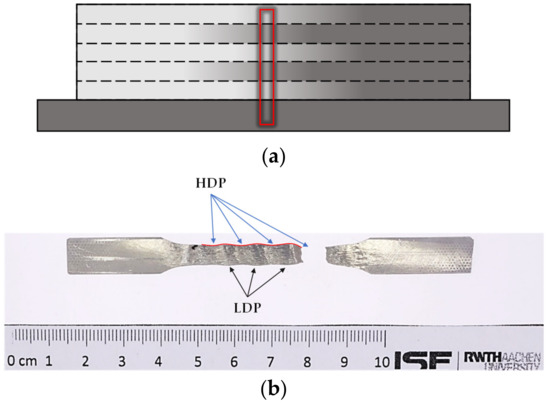

“Ad una certa gamma di combinazioni di materiali tecnicamente rilevanti, la formazione di fasi a bassa duttilità nell’area di transizione sembra inevitabile. Ciò porta alla necessità di strategie per migliorare il comportamento alla frattura nonostante l’esistenza di fasi a bassa duttilità. Una possibilità per migliorare il comportamento alla frattura è spostare le zone di transizione a livello di strato lungo l’asse di saldatura in modo che fasi LDP martensitiche critiche si alternino a fasi austenitiche a duttilità superiore (HDP). ”

Nel complesso, il team di ricerca ha osservato che all’interno dei tre diversi materiali, i cambiamenti nella composizione erano praticabili in situ quando si alternavano le velocità di avanzamento del filo durante la fabbricazione, aprendo il potenziale alla creazione di parti metalliche stampate in 3D su larga scala.

Hanno anche osservato che le fasi di bassa duttilità non sono sempre legate a un cattivo comportamento strutturale, insieme all’osservazione che i fili con resistenza alla trazione variabile “non hanno mostrato fasi critiche di bassa duttilità”. Le curve di durezza hanno dimostrato buone proprietà meccaniche, portando i ricercatori a vedere una vera promessa nella creazione di pezzi personalizzati.

“Alcune restrizioni, tuttavia, devono essere considerate”, hanno concluso i ricercatori. “Può verificarsi la formazione di fasi a bassa duttilità, in particolare per materiali con grandi differenze nella composizione chimica. Gli esperimenti iniziali hanno indicato che potrebbe essere possibile evitare vincoli nel comportamento strutturale controllando la posizione delle fasi di bassa duttilità alternando fasi di bassa duttilità e alta duttilità attraverso una pianificazione intelligente del percorso. “

“Il lavoro futuro adatterà i risultati all’impostazione basata su CAD di proprietà dei materiali di facile utilizzo ed eseguirà un’analisi strutturale più approfondita dei pezzi multimateriali prodotti. Inoltre, l’uso di leghe LTT collegate a una strategia di pianificazione del percorso intelligente sarà studiato nell’ambito di SFB1120. “

(a) Immagine schematica delle zone di transizione spostate e posizione del campione di prova. (b) Comportamento alla frattura di un campione di prova di trazione alternando fasi di alta duttilità (HDP) con fasi di bassa duttilità (LDP).

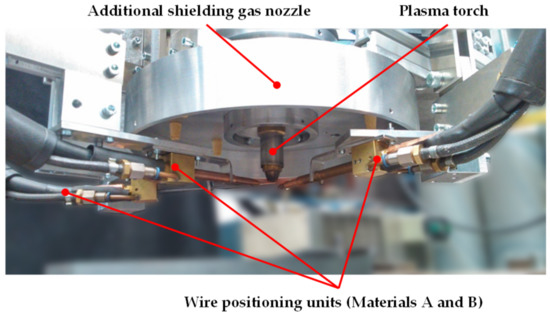

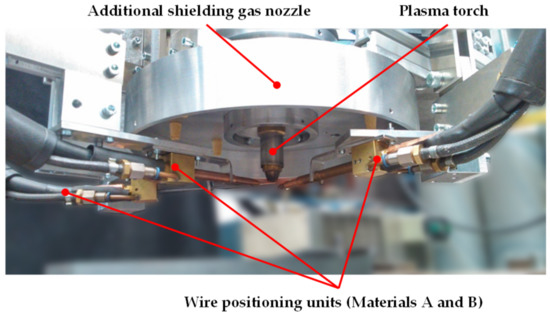

Vista dettagliata dell’ugello del gas di protezione aggiuntivo, dotato di unità di alimentazione a tre fili. Al centro, è visibile la torcia per saldatura al plasma che genera il pool fuso richiesto. Sebbene il sistema consenta l’alimentazione di un massimo di tre fili aggiuntivi, tutti gli esperimenti presentati sono stati condotti utilizzando solo due fili.

(a) schizzo di base del processo multi-filo al plasma; (b) immagine schematica delle velocità di avanzamento del filo durante una saldatura; (c) allineamento dei fili.

Posizione delle combinazioni di materiali usate nel diagramma di Schaeffler