La studentessa Calvin Smith, della Minnesota State University , presenta come argomento della propria tesi i limiti – e le infinite possibilità – della fabbricazione desktop in ” Sviluppo di un prodotto commerciale utilizzando una stampante 3D di livello consumer”.’ Innegabilmente, la stampa 3D ha cambiato il volto della produzione a tutti i livelli del settore, dai progetti di moda per la casa all’haute couture, le piccole parti di automobili realizzate in officina a una miriade di prototipi e componenti ora utilizzati dai leader del settore automobilistico e molto altro ancora. puoi pensare. Ma come passare dall’idea di stampa 3D all’attuazione pratica? Si può davvero iniziare un’attività con una stampante 3D desktop? Quali sono i costi e qual è il business case? La ricerca di Calvin Smith esamina queste domande ed è una risorsa preziosa per chiunque desideri avviare un’attività commerciale utilizzando stampanti 3D desktop.

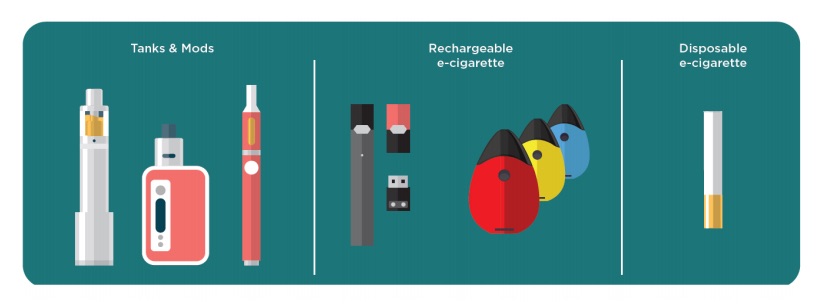

Smith sottolinea che con l’autosostenibilità offerta dalla stampa 3D, gli imprenditori sono pieni di nuovi poteri per creare e vendere e persino trovare le proprie startup. Il mercato della stampa 3D desktop è vasto e non è difficile trovare hardware, software e materiali per eccellere nella produzione di piccoli volumi anche da casa. Come buon esempio per lo scopo del suo studio, Smith usa l’idea di custodie per casse stampate 3D per sigarette elettroniche come un modello di business che sarebbe fattibile, per includere la progettazione, la produzione e la distribuzione.

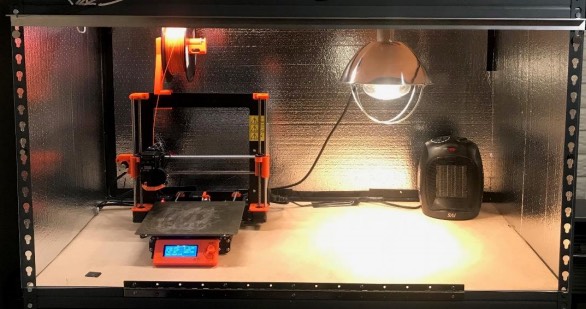

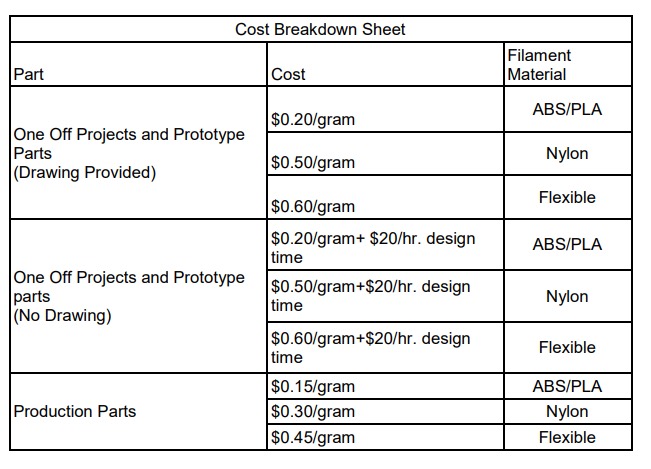

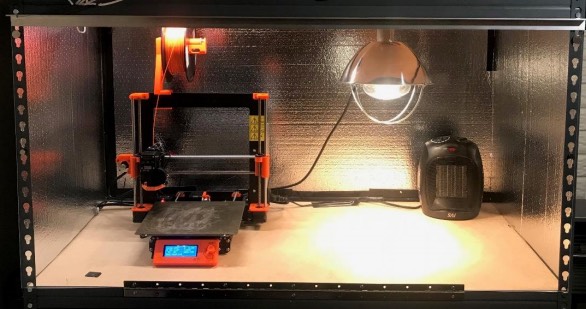

Al momento di questa tesi, Smith stava effettivamente fumando il marchio Myle di sigarette elettroniche nel tentativo di smettere di fumare sigarette regolari. In termini di un piano di sviluppo aziendale, per includere i casi, Smith ha studiato il potenziale con Myle e Juul . Oltre a individuare le migliori stampanti 3D per le piccole imprese ( Prusa I3 MK3 , MakerBot Replicator e Lulzbot TAZ 6 ), insieme a ABS e PLA come materiali più convenienti, Smith passò a ridurre i costi (vedere la tabella seguente).

La protezione della proprietà intellettuale era una preoccupazione ovvia, e Smith fu sorpreso di scoprire i costi e le complicazioni associate al deposito di un brevetto, come lo sono molte persone negli Stati Uniti. Anche se può essere fondamentale per proteggere le tue invenzioni, è spesso anche proibitivo.

“Mentre è stata condotta una ricerca sulla domanda di brevetto, sulla durata della vita e sul potenziale di guadagno del prodotto, è stato depositato un brevetto temporaneo provvisorio, quindi il progetto avrebbe una tempistica ufficiale ad esso allegata”, ha affermato Smith. “Questo stato in attesa di brevetto è facile da archiviare e ha una tassa di deposito di $ 147, lo status in attesa di brevetto è considerato attivo per 1 anno dalla data di presentazione della domanda e può essere convertito in brevetto completo in qualsiasi momento durante quell’anno. Lo stato in attesa di brevetto non fornisce alcuna protezione al design, ma fornisce una data di deposito precedente. “

Questa è stata una mossa intelligente considerando la rapida accelerazione del mercato delle sigarette elettroniche e il tempo necessario per ottenere l’approvazione per un brevetto (o scoprire che sei stato rifiutato), che in molti casi può essere da 18 mesi a due anni .

Poi passarono alla creazione della custodia per il baccello della sigaretta per la stampa 3D in PLA sulla Prusa MK3.

“L’obiettivo per le dimensioni del case con dispositivo e pod doveva essere il 50% più piccolo di un pacchetto di sigarette tradizionali che misura 3,5” di altezza per 2,125 “di larghezza e 0,875” di spessore “, ha dichiarato Smith.

Design V1.0

Il primo progetto 3D era funzionale e “funzionava come previsto”, ma non senza alcuni nodi che dovevano essere elaborati in quanto non c’era un’area per caricare la sigaretta elettronica, ed era anche difficile rimuovere il baccello di sigaretta extra dal in basso a causa della mancanza di una buona presa.

“Questo caso è stato stampato utilizzando plastica PLA (Polylactic Acid) che è la plastica di stampa 3D standard perché è rinnovabile, biodegradabile, economica, ha deformazioni minime, facile da stampare e ad alta resistenza”, ha affermato Smith. “Le cadute della stampa con PLA sono fragili e, a causa della temperatura di transizione vetrosa o della temperatura quando il materiale diventa abbastanza morbido da fluire, non regge la forma in ambienti caldi.

Il primo caso ha impiegato 45 minuti per stampare e utilizzato 6,8 grammi di materiale, con un costo di 17 centesimi per cassa.

“L’ABS è più forte del PLA, meno fragile e comunque economico. Ha l’ulteriore vantaggio che l’ABS può essere lucidato a vapore utilizzando l’acetone, che leviga la parte conferendole un aspetto visivo migliore e rendendola più forte aumentando l’adesione dello strato “, ha affermato Smith.

Il secondo design del case 3D è stato perfezionato per risolvere i problemi precedenti, e hanno anche provato a utilizzare l’ABS. Ci è voluto molto più tempo per stampare per un totale di 160 minuti, ma con lo stesso costo di 17 centesimi; tuttavia, i problemi con il cracking hanno dimostrato che il design sarebbe stato problematico in seguito.

Il loro successivo, e di successo, design (Versione 2.4) si è verificato con NinjaFlex , stampato in 52 minuti, consumando solo 11 grammi di materiale, ma a un prezzo maggiorato di 1,22 dollari per cassa.

“Le custodie devono essere stampate una alla volta per ottenere la migliore finitura superficiale e ridurre al minimo la messa in tensione del materiale. Questa progettazione e processo consente di produrre fino a 12 casse al giorno, con una singola stampante e un operatore che tiene conto di altri lavori, errori e mancate stampe. 50 casi alla settimana possono essere facilmente stampati “, ha dichiarato Smith.

C’era anche un’ulteriore ripetizione ‘rielaborata per la producibilità’ che poteva essere fatta anche attraverso i tradizionali processi di stampaggio a iniezione, e poteva ancora mostrare la promessa per il futuro.

“La versione 2.4 del Pod Case era la fase di sviluppo finale per la stampa 3D del Pod Case, questo disegno è stato approvato dai negozi interessati a trasportare il caso e il distributore che era interessato al caso per il commercio all’ingrosso. Il costo per produrre un Pod Case tramite stampa 3D è stimato in $ 3,00. Il costo per i punti vendita del caso finito con l’imballaggio era di $ 5,00 per unità con la capacità di consegnare 50 unità a settimana e un prezzo di vendita al dettaglio di $ 10,00. Questo punto di prezzo e la capacità di produzione rendono il caso troppo costoso per i distributori all’ingrosso, tuttavia sono ancora in corso ricerche per rendere V2.4 tramite stampaggio a iniezione e stime al momento della stesura di questi casi dimostrativi da produrre, confezionare e consegnare a $ 1,25 per unità con un costo all’ingrosso di $ 3,00 per unità.

“La possibilità di guadagnare entrate extra dalla stampa 3D è molto realistica con una manodopera minima. Nel complesso, c’è stato un forte margine di profitto nella produzione e nella prototipazione su piccola scala in quanto la manodopera coinvolta include solo l’impostazione di base e il tempo di progettazione mentre la stampante può funzionare senza supervisione per la maggior parte del tempo richiesto. “