Ricerca sulla stampa 3D in metallo: utilizzo del metodo degli elementi discreti per studiare la diffusione della polvere

Nel recente studio ” Uno studio DEM sulla diffusione della polvere nella produzione di strati additivi “, gli autori Yahia M. Fouda e Andrew E. Bayly hanno eseguito simulazioni di metodi ad elementi discreti per studiare applicazioni di produzione additiva usando particelle di lega di titanio (Ti6AlV4).

Nel discutere le tecniche di fusione del letto di polvere AM come la fusione del fascio di elettroni (EBM) e la fusione laser selettiva (SLM), gli autori ci ricordano che queste tecniche includono il deposito di un sottile strato di polvere su un substrato in una camera chiusa, offrendo il potenziale per geometrie complesse e parti ad alte prestazioni, spesso da utilizzare in applicazioni mediche, dentistiche e aerospaziali. Fouda e Bayly approfondiscono anche la fisica reale dei processi AM, impiegando il metodo degli elementi discreti (DEM) per aiutarli nella ricerca della dinamica del flusso di polvere e nella diffusione della polvere.

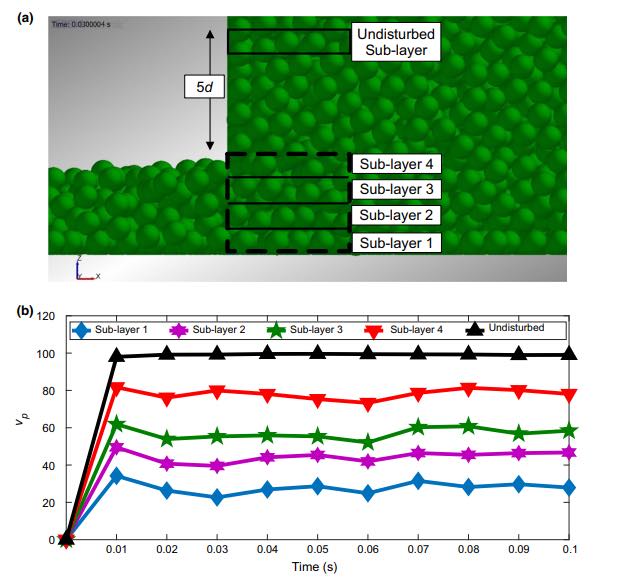

DEM consente ai ricercatori di tenere traccia di ogni particella utilizzata, oltre a calcolare il modo in cui le particelle interagiscono, la connessione con la loro geometria, e inoltre ‘risolve ogni evento di contatto particella-particella e particella-parete. Questi tipi di simulazioni creano dati che indicano:

Posizioni spaziali

Velocità lineari e angolari

Forze applicate e coppie

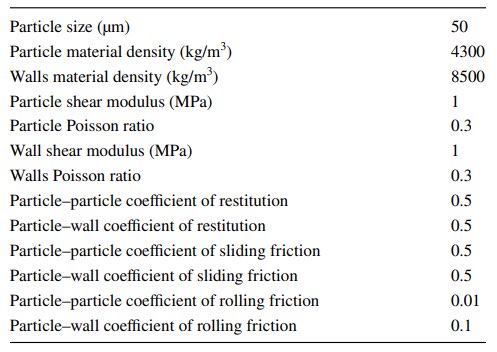

Tutti questi sono usati come “funzioni del tempo”, ottenendo risultati quantitativi critici. Le simulazioni sono state eseguite con il software DEM commerciale EDEM® e il modello “Hertz-Mindlin (no slip)” è stato utilizzato dai ricercatori per calcolare le interazioni delle particelle in modo affidabile.

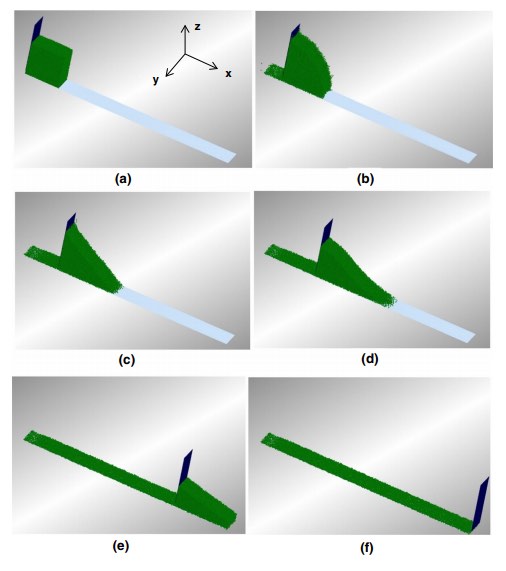

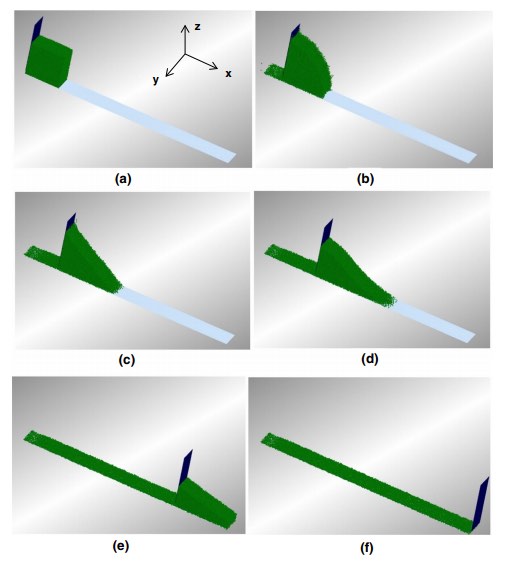

Il sistema include una lama spargitore, un mucchio e una superficie di costruzione orizzontale, anche se gli autori sottolineano che uno dei dettagli principali nel sistema di diffusione è uno spazio verticale contenuto tra la lama di diffusione e la superficie di costruzione:

“Questo spazio controlla lo spessore dello strato di polvere depositato, che corrisponde alla risoluzione del componente stampato in 3D. Durante le simulazioni eseguite in questo documento, questo spazio è stato variato tra 100 e 300 µm; che copre la maggior parte dell’intervallo di spessore dello strato di una tipica macchina per la fusione di fasci di elettroni (EBM), tra 50 e 200 µm e si prevede che sia tipico dello spazio tra la lama e la superficie fusa da ricoprire (questo stesso è determinato dalla frazione di impaccamento dello strato depositato) “, hanno dichiarato gli autori.

Il meccanismo di simulazione è stato scelto dagli autori nel tentativo di visualizzare la “fetta longitudinale” di una stampante 3D o hardware AM industriale.

“La simulazione utilizza limiti periodici per la direzione orizzontale y, il che implica che gli effetti finali nella direzione y sono trascurabili. Il dominio di simulazione è stato ulteriormente ridotto considerando una lunghezza di 12 mm nella direzione x orizzontale, con una lunghezza effettiva di 10 mm monitorata per l’analisi della deposizione dello strato. “

Hanno studiato il comportamento intrinseco della diffusione della polvere e ciò che è accaduto quando hanno variato sia lo spessore del gap che la velocità dello spargitore.

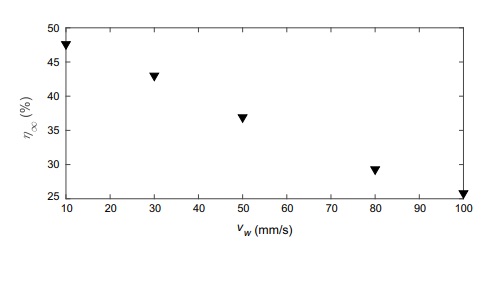

Gli autori hanno quindi iniziato a esplorare gli effetti dei parametri di processo (che coinvolgono polvere, caratteristiche della macchina e del processo), spessore del gap e velocità dello spargitore.

Complessivamente, tre meccanismi hanno portato ad un attrito dell’imballaggio molto inferiore rispetto all’heap iniziale:

Primo meccanismo: dilatazione iniziale indotta dal taglio

Secondo meccanismo: dilatazione e riarrangiamento della polvere che si assimila nell’area del gap

Terzo meccanismo: la conservazione della massa e le particelle cessano di muoversi nello strato di polvere

“È stato dimostrato che la variazione dello spessore del gap o della velocità dello spargitore può controllare la frazione di impacchettamento finale sopprimendo o promuovendo uno o più di questi meccanismi. La frazione di impaccamento dello strato finale aumenta con lo spessore del gap e diminuisce con la velocità dello spargitore ”, hanno concluso i ricercatori. “Il profilo di velocità che viene generato nello spazio è direttamente responsabile della frazione di impaccamento dello strato finale e la velocità media in questa regione determina la frazione di impaccamento dello strato finale.”

“L’analisi presentata in questo studio idealizzato può aiutare a creare un framework per lo studio rigoroso e l’ottimizzazione del processo di diffusione della polvere in AM. Potrebbe essere usato per comprendere il ruolo delle proprietà delle particelle, come la distribuzione dimensionale, la morfologia e la coesione, e la loro interazione con i parametri di processo. “

La polvere di metallo è stata oggetto di numerosi studi oggi, e specialmente quando i produttori di tutto il mondo lavorano per sfruttare la sua potenza, convertendola in parti incredibilmente resistenti e ad alte prestazioni grazie a studi che hanno coinvolto leghe migliorate , metalli preziosi , elettronica incorporata e molto altro .