Componenti di stampa 3D CERN per acceleratori di particelle

Diversi anni fa, ci fu un grande scalpore in tutto il mondo quando l’Organizzazione europea per la ricerca nucleare ( CERN ) iniziò a lavorare con il Large Hadron Collider, il più grande e potente collisore di particelle del mondo. Alcune persone temevano che il collisore potesse generare un buco nero in grado di inghiottire l’intero pianeta, e mentre è stato stabilito che ciò non è possibile , è ancora una voce che si presenta di tanto in tanto. Mentre il Large Hadron Collider è la macchina più famosa del CERN, la struttura gestisce in realtà sei acceleratori di particelle e un deceleratore di particelle.

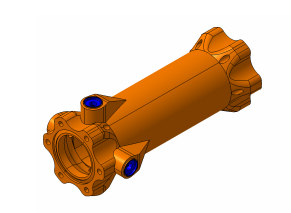

Con tutti questi macchinari in corso, ci sarà sempre bisogno di riparazioni e componenti di ricambio. Un gruppo di ricercatori ha recentemente condotto uno studio in cui hanno stampato in 3D un beam position monitor (BPM) stripline, un componente standard negli acceleratori di particelle. L’anno scorso, questi ricercatori hanno riportato risultati preliminari che dimostrano che la stampa 3D è compatibile con Ultra-High Vacuum e a breve riporteremo ulteriori risultati. Per questo studio, volevano semplicemente dimostrare che la stampa 3D, a cui fanno riferimento nella carta come i3D, potrebbe essere utilizzata per semplificare un normale componente dell’acceleratore di particelle.

“Uno dei vantaggi di i3D è che consente di creare forme complesse e quindi consente l’ottimizzazione topologica delle forme per una determinata funzione (ad esempio sostenere la forza dovuta alla differenza di pressione) con materiale minimo”, affermano i ricercatori.

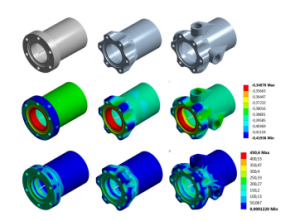

I ricercatori hanno utilizzato il software di ottimizzazione della topologia INSPIRE di Altair per modificare la flangia del BPM per ridurre il peso del componente. Ottimizzando quella parte, sono stati in grado di ridurre il peso del BPM del 40%. Anche la stampa 3D si è rivelata una modalità di produzione più semplice rispetto ai metodi tradizionali.

“Una delle difficoltà della produzione di BPM con mezzi tradizionali era la sottile linea di strisce cilindriche: per avere il corretto rapporto tra diametro del corpo e diametro degli elettrodi, gli elettrodi dovevano essere meno di 2 mm di spessore ma cerca di farlo con metodi di produzione tradizionali l’uso di un tornio è fallito perché era troppo sottile “, proseguono i ricercatori. “Gli stessi elettrodi con uno spessore di 2 mm sono stati realizzati senza alcuna difficoltà da i3D.”

“Una delle difficoltà della produzione di BPM con mezzi tradizionali era la sottile linea di strisce cilindriche: per avere il corretto rapporto tra diametro del corpo e diametro degli elettrodi, gli elettrodi dovevano essere meno di 2 mm di spessore ma cerca di farlo con metodi di produzione tradizionali l’uso di un tornio è fallito perché era troppo sottile “, proseguono i ricercatori. “Gli stessi elettrodi con uno spessore di 2 mm sono stati realizzati senza alcuna difficoltà da i3D.”

Per evitare di dover utilizzare supporti, il BPM è stato fabbricato con un asse verticale del raggio e un cono aggiunto sotto il passante elettrico. È stato stampato in 3D in una sola parte, mentre un BPM tradizionalmente prodotto deve essere realizzato in quattro parti e saldato insieme. Ciò consentiva anche di rendere la parte più corta di 20 mm, poiché non era necessario lasciare spazio per la saldatura delle flange sul corpo.

“Dopo la produzione additiva, è stato necessario fare un po ‘di lavoro in officina: recidere la superficie della flangia per ottenere una superficie piana e l’affilatura del coltello a vuoto (non ancora raggiungibile con la produzione additiva)”, affermano i ricercatori. “I passanti elettrici sono stati acquistati separatamente e saldati usando tecniche tradizionali.”

Il BPM è stato quindi testato dal gruppo del vuoto; non sono state trovate perdite e il tasso di degassamento era paragonabile a un BPM prodotto tradizionalmente.

Il tempo di produzione del BPM stampato in 3D era di circa 36 ore e il tempo totale trascorso tra l’invio del file al produttore e la ricezione del componente completato era inferiore a una settimana. Al contrario, la produzione di un BPM con lavorazione tradizionale avrebbe richiesto da quattro a sei settimane. Il costo del BPM stampato in 3D era anche circa la metà di quello di un prodotto tradizionale.

Ottimizzazione topologica del BPM. La colonna di sinistra corrisponde al BPM originale, la colonna centrale alla fine del BPM i3D non sul lato passante e la colonna destra al BPM i3D sul lato passante. La linea superiore mostra una vista del modello CAD, la linea mediana mostra lo spostamento indotto da sollecitazioni in millimetri quando il BPM è imbullonato e la linea di fondo le deformazioni di Von Mises in MPa.

Durante i test, l’accuratezza del BPM è risultata superiore a quella di un prodotto tradizionale, ma i ricercatori hanno anche notato che il BPM stampato in 3D aveva una qualità superficiale inferiore, che “potrebbe portare a un’impedenza significativamente maggiore, quindi al momento non rivendichiamo l’idoneità di un tale BPM per un anello. ”

Il prossimo passo sarà eseguire misure con un filo allungato nelle prossime settimane. Una volta eseguite le misurazioni, i ricercatori testeranno il BPM stampato in 3D, insieme a due BPM tradizionali, all’iniettore fotografico PHIL.

La ricerca è stata documentata in un documento dal titolo ” Studio delle prestazioni di un BPM stampato in 3D “. Gli autori comprendono S. Jenzer, D. Auguste, J. Bonis, N. Delerue, Frederick Gauthier, A. Gonnin e Oleh Trofimiuk.