L’acciaio di Damasco – e le versioni moderne della tecnica siderurgica – è generalmente sinonimo di forgiatura artigianale. Nella fabbricazione di spade giapponesi tradizionali, ad esempio, l’acciaio viene ripetutamente piegato per produrre centinaia o migliaia di strati alternati, producendo intricati motivi nel prodotto finito. Questo non è solo per l’effetto visivo: gli strati si alternano tra acciaio duro ma fragile e più flessibile, combinando per il meglio dei due mondi.

Un nuovo studio condotto da Philipp Kürnsteiner dell’Istituto Max Planck per la ricerca sul ferro mostra che è possibile fare qualcosa di molto simile con la produzione di additivi laser: i metalli stampati in 3D.

Gli acciai piegati tradizionali combinavano due acciai che variavano in base al contenuto di carbonio e nella loro struttura in microscala, che è controllata dalla velocità con cui si raffredda (estinguendo). In questo caso, i ricercatori stavano usando un acciaio legato al nichel-titanio-ferro che funziona bene con queste tecniche di stampa 3D, in cui la polvere di metallo viene alimentata sulla superficie di lavoro e riscaldata con un laser.

Il rapido raffreddamento di questo acciaio produce anche una forma cristallina come negli acciai da bonifica bonificati. Ma un ulteriore trattamento termico porta alla precipitazione di microscopiche particelle di nichel-titanio all’interno dell’acciaio che ne aumentano notevolmente la durezza, un materiale costoso chiamato ” acciaio Maraging “.

L’idea del team era quella di utilizzare il processo di stampa strato per strato per manipolare le temperature di ogni strato, alternando strati più morbidi e flessibili a strati induriti da quel processo di precipitazione. Durante la stampa di un pezzo cubo di acciaio, lo hanno fatto semplicemente spegnendo il laser per un paio di minuti circa ogni pochi strati. Lo strato superiore si raffredda rapidamente, convertendosi nella forma cristallina desiderata. Quindi, man mano che venivano aggiunti strati aggiuntivi nella parte superiore, le temperature nello strato cristallino sarebbero tornate indietro, inducendo la precipitazione delle particelle di nichel-titanio.

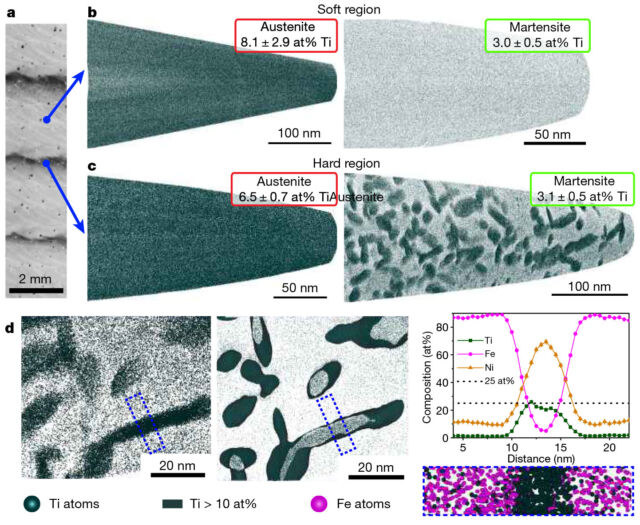

Il primo pezzo di test è stato lanciato al microscopio per un’analisi incredibilmente dettagliata, compreso uno sguardo abbastanza ravvicinato agli strati duri per vedere le particelle precipitate. I ricercatori hanno persino mappato gli strati sugli atomi per verificarne la composizione. Quindi i ricercatori sono stati in grado di confermare che il processo ha sicuramente raggiunto ciò a cui miravano.

Uno sguardo ravvicinato al metallo stratificato (in alto a sinistra) con analisi di mappatura atomica che mostrano le macchie scure del nichel-titanio precipitato. Il grafico in basso a destra mostra il trucco del rettangolo tratteggiato.

I ricercatori hanno sperimentato diversi tempi per il laser, misurando i modelli di temperatura risultanti. È un piccolo puzzle 3D interessante, poiché la temperatura in qualsiasi posizione all’interno dell’acciaio dipende dalla sua vicinanza al laser nel tempo, che è influenzata dallo spessore dello strato, dall’area del pezzo in stampa e dal tempo di raffreddamento quando il laser è spento.

Questo è solo un modo di fare le cose, però: il team sottolinea che anche la potenza e la velocità del laser potrebbero essere variate e che potrebbero essere aggiunti fonti separate di riscaldamento o raffreddamento.

Per i loro test di resistenza, i ricercatori hanno optato per un blocco con spazi vuoti a strato singolo tra gli strati induriti. Per fare un confronto, hanno stampato un altro blocco continuamente, senza produrre strati induriti. Entrambi furono allungati fino a quando non si fratturarono e fallirono.

Il campione simile a Damasco era significativamente più forte, trattenendo fino a circa il 20 percento in più di forza di allungamento. Non ha raggiunto la forza di un tipico acciaio Maraging tradizionale, ma i ricercatori notano che ciò richiede “un trattamento termico post-processo che richiede tempo e costoso”.

Mentre questo studio è solo a livello di “prova di concetto”, il fatto che fornisca una potenziale alternativa a un processo costoso può aumentare la sua redditività. E offre un modo per controllare le proprietà dell’acciaio su una scala molto più fine. “Ad esempio”, scrivono i ricercatori, “si potrebbero produrre strumenti morbidi e resistenti all’interno e solo la pelle esterna è indurita per precipitazione senza la necessità di applicare un rivestimento o un trattamento di indurimento del case”.