Barcellona: deflessione elettrostatica del getto per la stampa 3D ultraveloce

I ricercatori di Barcellona Ievgenii Liashenko, Joan Rosell-Llompart e Andreu Cabot si sono uniti per creare la stampa 3D ultraveloce di recente pubblicazione con funzioni submicrometriche che utilizzano la deflessione elettrostatica del getto “. Seguendo la tendenza continua a migliorare i processi di produzione additiva in quanto tale tecnologia inizia a svolgere un ruolo sempre più importante in tutto il mondo, sia in settori come quello automobilistico , aerospaziale o medico , gli autori si concentrano sull’ampliamento dei limiti di produzione e prestazioni del getto elettroidrodinamico.

Un filo conduttore attraversa oggi molti articoli di ricerca, riguardanti gli immensi benefici della stampa 3D e della produzione additiva, ma anche le molte sfide che ancora esistono per gli utenti a qualsiasi livello. Il team di ricerca sottolinea che ci sono ancora “importanti limiti” su quanto segue:

Velocità di produzione

Disponibilità e combinazione di materiali

Controllo su microstruttura e funzionalità

“Inoltre, i costi e la complessità delle apparecchiature di produzione che consentono di produrre caratteristiche del submicrometro sono proibitivi per una vera produzione distribuita”, osservano gli autori.

La stampa 3D basata su ugelli offre convenienza e semplicità, tuttavia, consentendo la fabbricazione di “praticamente qualsiasi sostanza”, includendo polimeri, metalli, ceramica, legno e, naturalmente, una varietà di elementi diversi associati alla bioprinting e all’ingegneria dei tessuti:

“Tale versatilità del materiale senza eguali deriva dall’uso di metallo o polimeri o inchiostri a base solvente, che possono essere formulati per contenere qualsiasi componente sotto forma di ioni, molecole, nanoparticelle o persino cellule viventi”, hanno affermato gli autori.

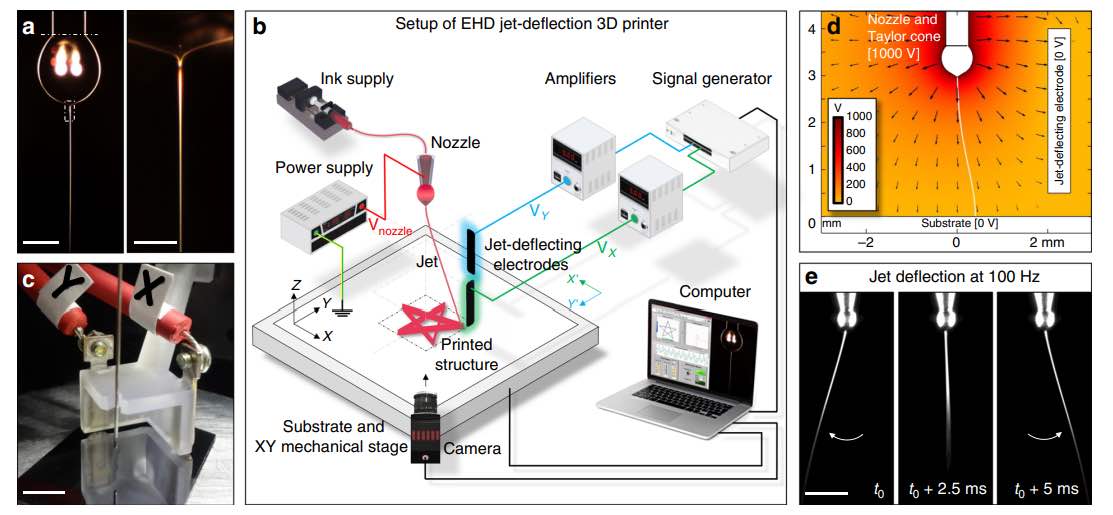

Il controllo elettrostatico della traiettoria del getto. a Fotografie ottiche dell’ugello, goccia di inchiostro (sotto la linea tratteggiata), cono di Taylor e getto elettrificato generato applicando 1000 V tra l’ugello e un substrato di stampa (non mostrato). Barre di scala: 500 µm e 50 µm. b Schema di una stampante 3D EHD con elettrodi deflettori. c Set di elettrodi deflettori e ago utilizzati come ugello. Barra della scala: 5 mm. d Simulazione del potenziale elettrico e del campo attorno al getto in presenza di un elettrodo deflettore. L’elettrodo deflettore, l’ugello e la goccia di inchiostro sono mostrati in bianco per chiarezza ma sono ai potenziali specificati. La razionalizzazione del campo elettrico (anch’essa in bianco) a partire dalla punta del cono di Taylor rappresenta la traiettoria teorica di un getto senza massa. Ulteriori risultati della simulazione sono disponibili nel materiale supplementare, Figura 1 supplementare e film supplementare 3. e Le riprese video ad alta velocità del getto deviato in 1D con una frequenza di 100 Hz (il video che mostra la deflessione del getto a 10, 50 e 100 Hz si trova nel materiale supplementare, film supplementare 1). Sono stati utilizzati due elettrodi deflettori (non mostrati), posizionati a sinistra e a destra delle riprese video. Le riprese video mostrano l’ugello, il cono di Taylor all’estremità della goccia di inchiostro e il getto sottile espulso. La traiettoria di questo getto e quindi il suo punto di arrivo al substrato sono stati modulati dalla tensione applicata agli elettrodi deflettori del getto. Barra della scala: 500 µm 50 e 100 Hz sono disponibili nel materiale supplementare, Supplementary Movie 1). Sono stati utilizzati due elettrodi deflettori (non mostrati), posizionati a sinistra e a destra delle riprese video. Le riprese video mostrano l’ugello, il cono di Taylor all’estremità della goccia di inchiostro e il getto sottile espulso. La traiettoria di questo getto e quindi il suo punto di arrivo al substrato sono stati modulati dalla tensione applicata agli elettrodi deflettori del getto. Barra della scala: 500 µm 50 e 100 Hz sono disponibili nel materiale supplementare, Supplementary Movie 1). Sono stati utilizzati due elettrodi deflettori (non mostrati), posizionati a sinistra e a destra delle riprese video. Le riprese video mostrano l’ugello, il cono di Taylor all’estremità della goccia di inchiostro e il getto sottile espulso. La traiettoria di questo getto e quindi il suo punto di arrivo al substrato sono stati modulati dalla tensione applicata agli elettrodi deflettori del getto. Barra della scala: 500 µm La traiettoria di questo getto e quindi il suo punto di arrivo al substrato sono stati modulati dalla tensione applicata agli elettrodi deflettori del getto. Barra della scala: 500 µm La traiettoria di questo getto e quindi il suo punto di arrivo al substrato sono stati modulati dalla tensione applicata agli elettrodi deflettori del getto. Barra della scala: 500 µm

Il getto elettroidrodinamico (EHD) offre vantaggi unici agli utenti che cercano la stampa 3D ad alta risoluzione, eliminando l’intasamento degli ugelli, consentendo l’uso di molti inchiostri diversi e con viscosità “che vanno su diversi ordini di grandezza”. Ci sono ancora sfide serie anche se nel soddisfare le enormi accelerazioni richieste per la velocità mentre si fabbricano geometrie piccole e complesse.

I ricercatori miravano a “liberare il potenziale della stampa ad alta velocità” deviando la traiettoria del getto, controllando così i getti elettrificati continui che colpiscono il substrato di stampa.

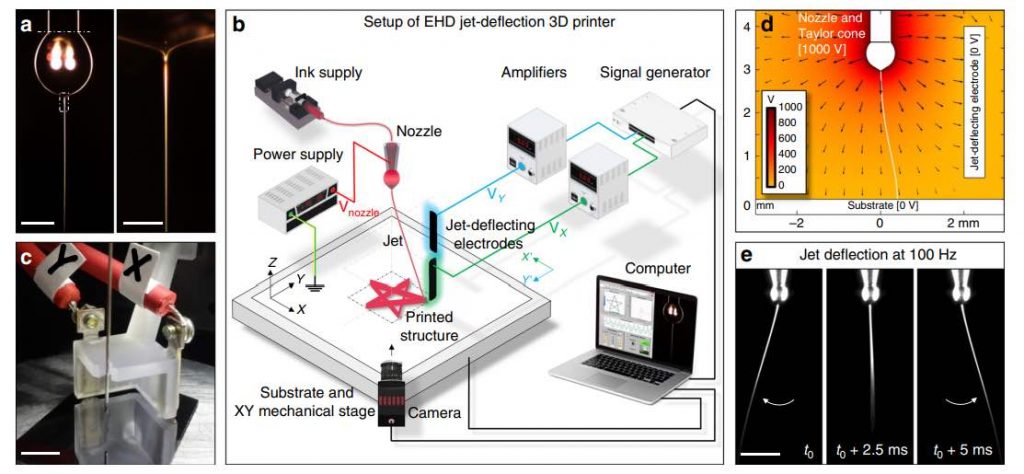

Ruolo dei parametri di deflessione del getto. a Fotografie ottiche della fibra PEO raccolte mentre il substrato viene spostato a 1 mm s − 1 e il getto viene deviato con una frequenza di 100 Hz. L’aumento graduale dell’ampiezza del segnale di deflessione del getto ha comportato un aumento graduale della larghezza del modello PEO, raddrizzamento e allineamento delle fibre. L’ampiezza della deflessione del getto era variata da 200 V a 2000 V come rappresentato nelle microfotografie e i due elettrodi erano posizionati a 10 mm dalla traiettoria del getto predefinita. Le barre di scala sono 200 µm sul pannello principale e 25 µm sui pannelli ingranditi. b Dipendenza della larghezza del motivo stampato sull’ampiezza del segnale a una frequenza fissa di 100 Hz. L’area ombreggiata in blu mostra l’intervallo di ampiezza in cui si otterrebbe la fibbia della fibra a questa frequenza fissa. I quattro punti in rosso corrispondono alle quattro ampiezze sperimentalmente testate e presentate in a. All’ampiezza più bassa che fornisce fibre diritte, la velocità di stampa e la velocità del getto sono adattate (punto D) e la velocità del getto può essere calcolata come un prodotto della lunghezza della fibra stampata in un periodo di deflessione moltiplicato per la frequenza di stampa. A questa ampiezza, la larghezza del motivo stampato raggiunge un plateau e non può essere aumentata aumentando l’ampiezza del segnale. c Dipendenza sperimentale dell’angolo di deflessione del getto sulla frequenza di deflessione del getto per due diverse ampiezze di deflessione del getto, 200 V e 400 V (due elettrodi contrapposti situati a 3 mm dalla traiettoria del getto predefinita). Viene inoltre tracciata una linea blu corrispondente a una velocità di deflessione del getto di 0,5 ms − 1. L’area ombreggiata in blu mostra la regione che fornisce una velocità di deflessione del getto inferiore a 0,5 ms − 1, quindi i getti che viaggiano a questa velocità comporterebbero una deformazione della fibra. Le barre di errore sono state determinate utilizzando l’errore standard della media di cinque o più misurazioni.

Gli autori hanno usato una stampante EHD tradizionale; tuttavia, hanno personalizzato l’hardware circondando il getto con elettrodi aggiunti per la modifica del campo elettrico.

“Le tensioni di questi elettrodi sono state sincronizzate e prodotte amplificando un segnale generato dal computer in un intervallo da circa -2000 V a circa 2000 V”, hanno spiegato gli autori. “Anche il movimento e la posizione dello stadio meccanico XY a supporto del supporto di stampa sono stati controllati e sincronizzati attraverso lo stesso computer.”

La lunghezza della fibra si è rivelata insufficiente quando i motivi sono stati stampati più rapidamente della velocità del getto quando è arrivato sul substrato. Come soluzione, i ricercatori hanno cercato parametri migliorati, “facilmente realizzabili” con un diverso modello di calibrazione.

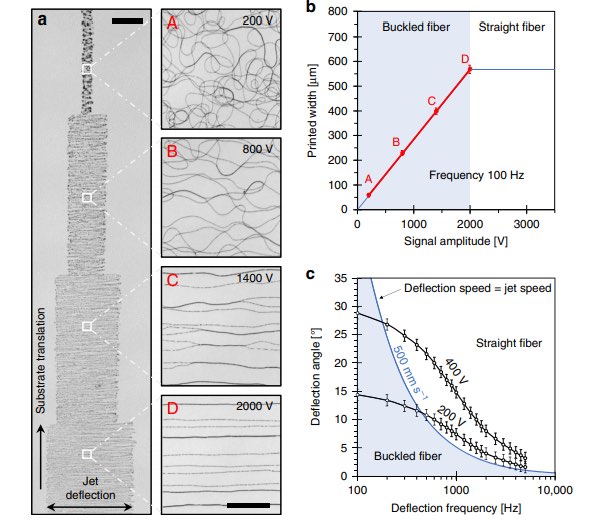

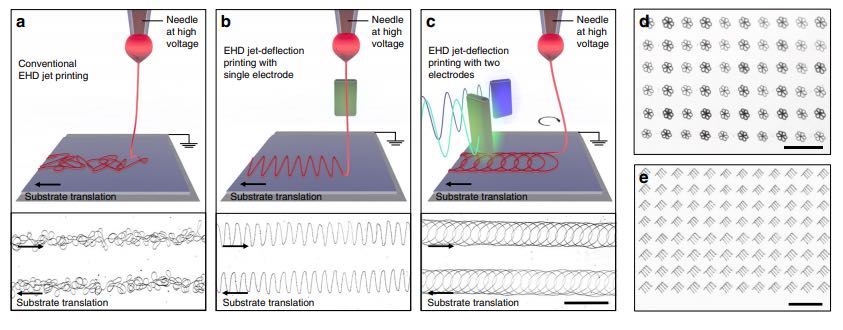

Stampa di motivi 2D. a – c Schemi (pannelli superiori) e fotografie ottiche del PEO-PEDOT sperimentale: motivi PSS stampati mentre il substrato viene spostato continuamente in linea retta (fondo): una fibbia in fibra ottenuta senza deflessione del getto; b modello a dente di sega ottenuto usando la deflessione del getto 1D in un asse normale alla traslazione dello stadio meccanico; ec modello circolare ottenuto usando la deflessione del getto 2D. Tutte le immagini ottiche hanno la stessa scala di 250 µm. d, e Fotografie ottiche di motivi 2D più complessi stampati utilizzando due elettrodi deflettori per definire il motivo e lo stadio meccanico per tradurre il substrato tra gli eventi di stampa. Per la stampa di questi motivi è stato utilizzato un inchiostro PEO al 4,7% in peso contenente NP NP. Barre di scala (d, e): 1 mm.

“In definitiva, la gamma di materiali stampabili è limitata solo dal requisito che l’inchiostro abbia una conduttività elettrica e proprietà viscoelastiche adeguate per fluire e prevenire la sua rottura capillare”, hanno spiegato i ricercatori. “Pertanto, ad eccezione di piccoli aggiustamenti nella formulazione, la strategia di deflessione del getto elettrostatico può essere estesa per produrre oggetti 3D da uno qualsiasi dei materiali che sono già stati trasformati in fibre dall’elettrospinning, compresi biomateriali e persino cellule viventi.”

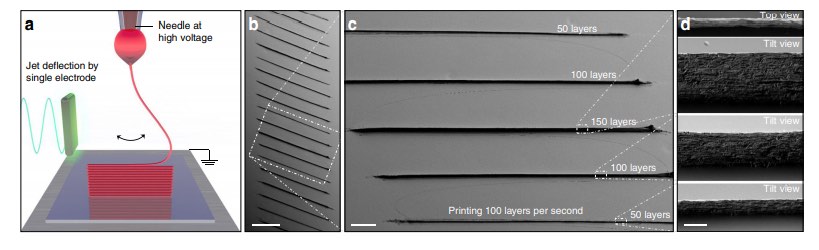

Stampa di pareti 3D. uno schema della stampa 3D di un muro. b – d Micrografie SEM di pareti in PEO costruite per assemblaggio strato per strato con una frequenza di oscillazione del getto di 50 Hz, depositando così due strati per periodo. Ogni parete è stata stampata usando esclusivamente una deflessione a getto elettrostatico per posizionare il materiale sul substrato. La fase di traduzione XY è stata spostata solo tra le pareti. La deflessione periodica del getto durante 1,5, 1 e 0,5 s ha provocato pareti di altezza variabile, composte rispettivamente da 150, 100 e 50 strati. Le micrografie SEM in d mostrano la vista dall’alto della parete composta da 150 strati e la vista inclinata a 45 ° delle pareti composte da 150, 100 e 50 strati. Barre di scala (b, c): 200 µm e 50 µm. Tutte le micrografie SEM su d hanno la stessa scala di 2 µm.

“Attraverso la deflessione elettrostatica di getti elettrificati, le strutture 3D di crescente complessità, inclusi crossover e ponti, sono state stampate da un autoassemblaggio strato per strato guidato elettrostaticamente a frequenze fino a 2000 strati al secondo”, hanno concluso gli autori. “Inoltre, il controllo della viscosità e della composizione dell’inchiostro ha permesso di regolare la microstruttura degli oggetti stampati. Per riassumere, crediamo che i vantaggi della stampa con deflessione a getto EHD rappresenteranno un significativo passo in avanti verso la microstruttura additiva ultraveloce di oggetti 3D con praticamente qualsiasi composizione e microstruttura e funzionalità regolate.

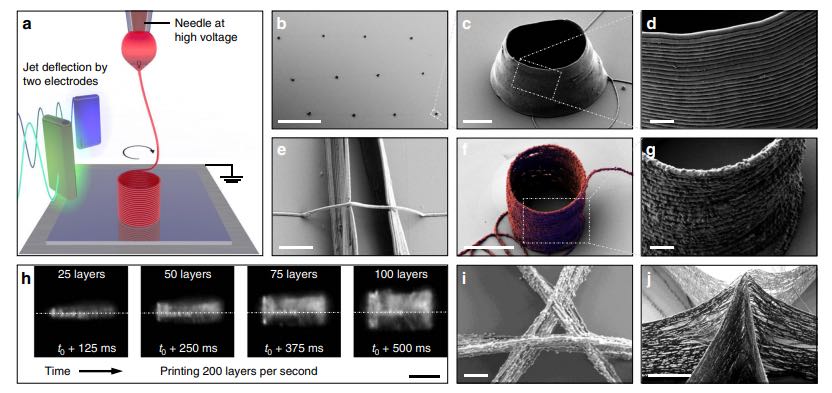

Stampa di strutture 3D. uno schema della stampa 3D di un cilindro. b – d Micrografie SEM a diversi ingrandimenti di microstrutture cilindriche 3D PEO prodotte dalla stampa con deflessione a getto EHD. Barre di scala (b – d): 200 µm, 5 µm e 1 µm. e microfotografia SEM di una singola fibra PEO sospesa che colma un divario tra 2 nanowalls parallele. Barra della scala: 2 µm. f, g Micrografie SEM di una struttura cilindrica PEO-Ag stampate usando un inchiostro contenente 5% in peso di nanoparticelle Ag 50 nm. Barre di scala: 5 µm e 1 µm. h Acquisizione video ad alta velocità che mostra la crescita di una struttura cilindrica a una frequenza di 200 Hz. Il getto di inchiostro PEO aveva un diametro di ca. 200 nm ed è invisibile su queste acquisizioni (Supplementary Movie 2). Barra della scala: 20 µm. i, j microfotografie SEM dell’incrocio di tre pareti stampate usando un inchiostro contenente nanoparticelle di Ag nn 50, dove (i) è una vista dall’alto di un incrocio avente uno spazio di 1 μm e (j) è una vista dell’inclinazione del picco formato da pareti che attraversano in un punto. Barre di scala (i, j): 1 µm e 5 µm. Le micrografie SEM (b – d, f, g, j) sono state eseguite con un’inclinazione di 40 gradi, e con un’inclinazione di 30 gradi e (i) senza inclinazione. Le acquisizioni video ad alta velocità (h) sono state scattate con un angolo basso rispetto al substrato. L’immagine (f) è stata ottenuta sovrapponendo due immagini scattate con elettroni secondari e rilevatori in-lens, in cui la fibra stampata era di falsi colori rispettivamente in rosso e blu. Le acquisizioni video ad alta velocità (h) sono state scattate con un angolo basso rispetto al substrato. L’immagine (f) è stata ottenuta sovrapponendo due immagini scattate con elettroni secondari e rilevatori in-lens, in cui la fibra stampata era di falsi colori rispettivamente in rosso e blu. Le acquisizioni video ad alta velocità (h) sono state scattate con un angolo basso rispetto al substrato. L’immagine (f) è stata ottenuta sovrapponendo due immagini scattate con elettroni secondari e rilevatori in-lens, in cui la fibra stampata era di falsi colori rispettivamente in rosso e blu.