Stampa 4D a Singapore: i ricercatori accoppiano meccanismi conformi con biopolimeri di chitosano

I ricercatori continuano a passare dal regno 3D al livello successivo, cercando di padroneggiare la fabbricazione completa di strutture 4D. Ora, un team di scienziati di Singapore sta esplorando nuovi modi per creare attuatori passivi flessibili e programmabili, delineando le loro scoperte nella recente pubblicazione ” Stampa 3D di strutture 4D attuate passivamente conformi “.

Per questo studio, il team di ricerca ha accoppiato meccanismi conformi (CM) con biopolimeri di chitosano sensibili all’acqua. Con CM, gli scienziati sono stati in grado di sfruttare vantaggi come:

Nessuna isteresi

Compattezza

Facilità di fabbricazione

Semplicità

Peso leggero

Alta affidabilità

Movimento senza attrito e senza usura

I CM sono utili oggi in applicazioni come:

Gli impianti

Robotica

Strutture edilizie

Ricerca spaziale

Micro-engineering

E mentre esiste un lungo elenco di “professionisti”, i CM offrono ancora una serie di problemi che i ricercatori, i produttori e gli utenti industriali devono superare in termini sia di progettazione che di fabbricazione. Con la produzione additiva utilizzata nella produzione CM, l’obiettivo è quello di fornire la forza meccanica necessaria per stimolare il movimento e la possibile deformazione della parte conforme, che può rispondere a temperatura, luce e umidità. Tali prodotti sono classificati come 4D o “materiali intelligenti” in quanto sono in grado di rispondere di conseguenza al loro ambiente.

Materiali come il chitosano, un polimero estremamente comune, sono stati usati più spesso con la stampa 3D, in esempi come il tessuto neurale di bioprinting . I materiali confinanti con la 4D sono stati testati e utilizzati molte volte anche con robotica morbida , compositi rinforzati e altro.

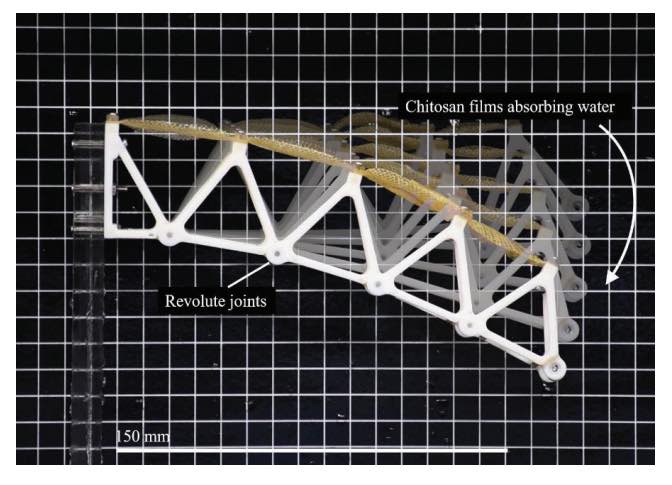

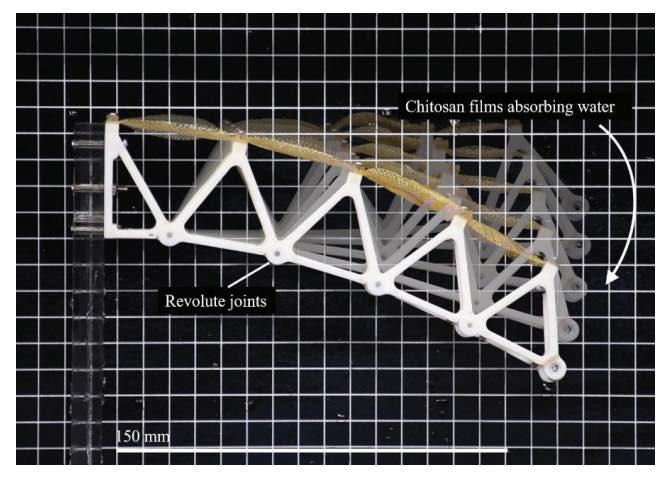

Inizialmente, è stato creato un unico design per i nodi dell’attuatore, con un “cantilever di ispirazione truss dotato di pellicole igroscopiche di chitosano”. I biopolimeri del chitosano consentono la deformazione necessaria in questo progetto, così come molte applicazioni oggi come tessuti, cosmetici, agricoltura, bioprinting e altro ancora.

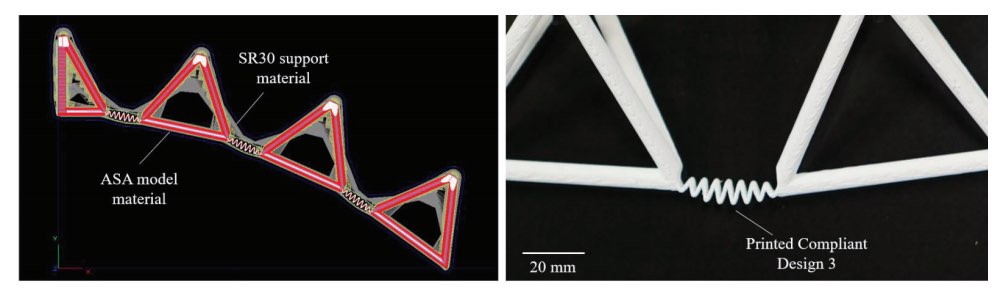

Quando hanno iniziato a lavorare per creare quattro progetti conformi, i ricercatori hanno utilizzato una garza di cotone per rafforzare il chitosano, strutturandolo in sottili pezzi di pellicola con una soluzione specifica che viene filtrata, degassata e quindi gettata negli stampi. Hanno sottoposto i film a un altro ciclo di lavaggio e asciugatura e hanno quindi iniziato a sperimentare i loro progetti, con l’obiettivo di compiere passi da gigante nel realizzare deformazioni di forma adeguate e programmabili. Nel loro prototipo, i ricercatori hanno usato un concetto “intuitivo fisico” mentre studiavano diversi progetti di CM per soddisfare la gamma di movimento necessaria in una varietà di forme, spessore dello strato e altro.

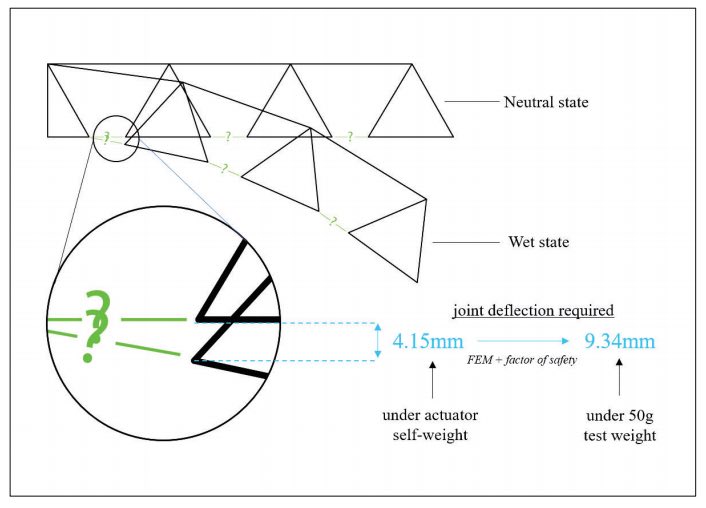

La flessione deve essere sufficientemente conforme per deviare 9,34 mm sotto il carico da un peso di prova di 50 g per ottenere il cambio di forma mirato

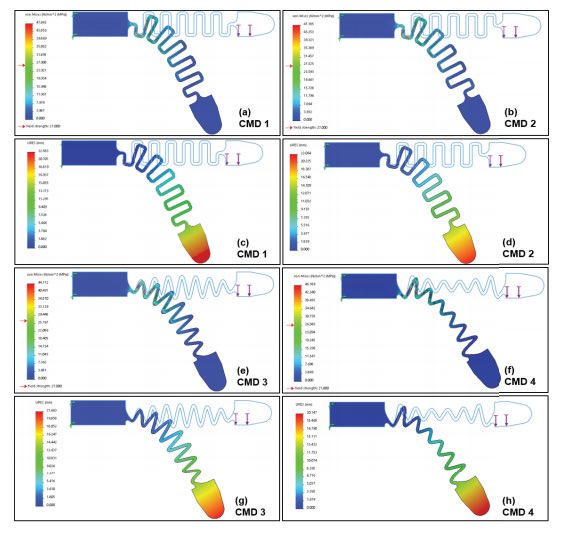

Sono stati sviluppati diversi design “elastici” per distribuire il carico per ciascuna flessione, oltre a consentire un migliore controllo con flessione programmabile nel sistema. La resistenza è stata valutata anche con un test di carico e un’analisi FEM strutturale non lineare statica.

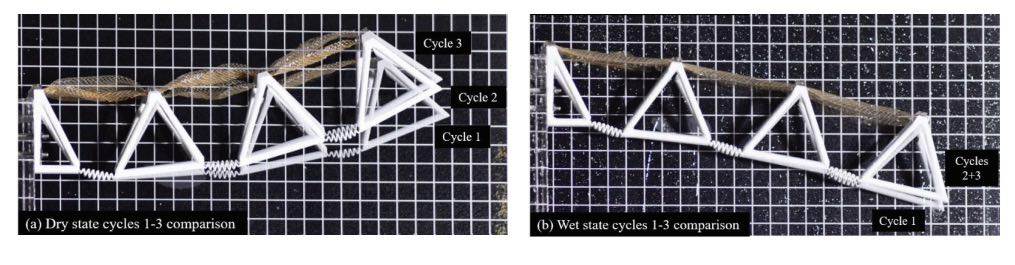

La stampa 3D dell’attuatore del progetto di ricerca è stata eseguita su una stampante 3D FDM Fortus 450mc Stratasys , utilizzando ASA, un materiale modello proprietario di Stratasys simile all’ABS. Il team ha impiegato 4,5 ore per stampare il pezzo, quindi è stato inserito in una soluzione per facilitare la rimozione dei materiali di supporto. Durante i test, i ricercatori hanno notato buone prestazioni dell’attuatore, senza alcun segno di guasto meccanico; tuttavia, vi erano ancora “variazioni significative rispetto ai risultati previsti”.

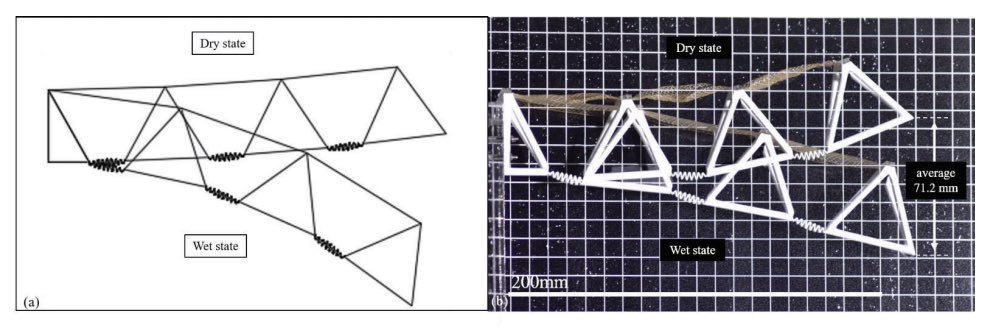

“La deformazione totale media tra i due stati dell’attuatore è stata calcolata in 71,2 mm, misurata da variazioni di altezza dell’estremità a sbalzo dell’attuatore. Questo 71,2 mm rappresenta quasi un terzo della lunghezza totale dell’attuatore, il che indica la capacità del CM di accogliere un intervallo di movimento relativamente ampio. La deformazione attesa dalla simulazione 2D era di 95,6 mm, e quindi evidentemente il chitosano non si è espanso alla sua capacità del 12,8% come previsto “, hanno concluso i ricercatori.

“È possibile che, anche se i film perdono gran parte della loro rigidità quando sono saturi, che la forza motrice sia ancora insufficiente per causare una notevole tensione meccanica dei film. Una possibile soluzione alternativa sarebbe quella di implementare un altro elemento di trazione sull’assieme che, se aggiunto in aggiunta al peso proprio dell’assemblaggio, potrebbe favorire il completo allungamento dei film di chitosano. “