IMPIANTI MINERALI BIODEGRADABILI RESI POSSIBILI DAI MODELLI DI SALE STAMPATI IN 3D ETH ZURICH

I ricercatori sui materiali dell’ETH di Zurigo , in Svizzera, hanno sviluppato una procedura additiva basata sulla produzione per realizzare ponteggi in magnesio con porosità regolare.

Mentre il magnesio può essere assorbito dal corpo come minerale, è molto difficile essere elaborato con le tecniche di stampa 3D convenzionali a causa della sua natura altamente ossidativa. Utilizzando un modello di sale stampato in 3D, il metodo ETH di Zurigo è riuscito a creare strutture in magnesio con pori ordinati mantenendo la loro stabilità meccanica.

Forme controllate complesse possono essere prodotte con questo metodo, rendendo le strutture ideali come modelli per la lisciviazione del sale. Sebbene questo lavoro sia solo una prova del concetto al momento, queste impalcature di magnesio hanno il potenziale per realizzare impianti ossei bioriassorbibili.

Gli impianti metallici sono in genere utilizzati nei trattamenti di fratture ossee complesse o persino parti ossee mancanti. In precedenza, gli scienziati avevano impianti stampati in 3D utilizzando materiali tradizionali come il titanio bioinert e il PEKK . Tuttavia, questi metalli richiedono spesso un secondo intervento chirurgico per la rimozione dell’impianto.

Al contrario, gli impianti realizzati con metalli leggeri possono biodegradarsi nel corpo ed essere assorbiti come nutriente minerale. Rendere superflua la rimozione dell’impianto, il magnesio biodegradabile e le sue leghe rappresentano un’alternativa interessante come materiale per impianti.

Per supportare la rigenerazione ossea , il design dell’impianto è diretto alla promozione dell’adesione cellulare e della crescita. La porosità è una delle caratteristiche essenziali nell’incoraggiare la crescita cellulare. La lisciviazione con sale è una tecnica comune per preparare materiali porosi con una vasta gamma di prodotti chimici. Tuttavia, il suo approccio al modello è in genere limitato alla fabbricazione di porosità casuale e forme macroscopiche relativamente semplici.

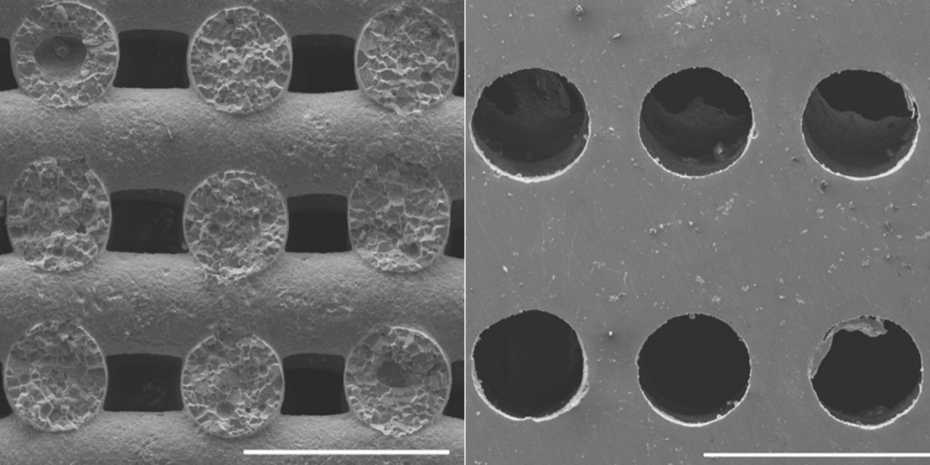

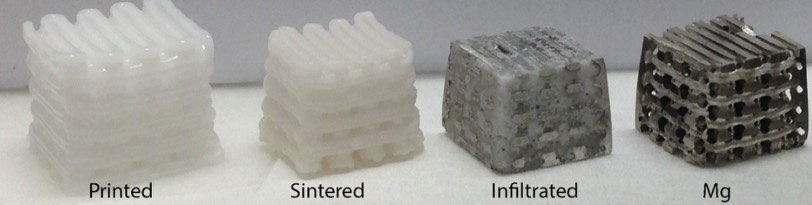

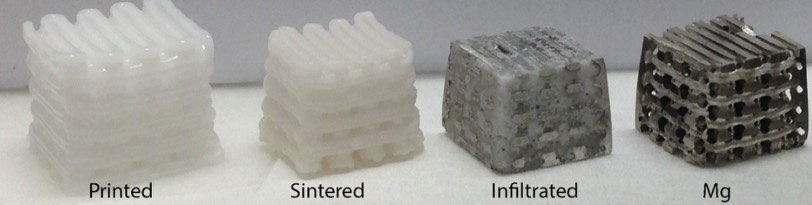

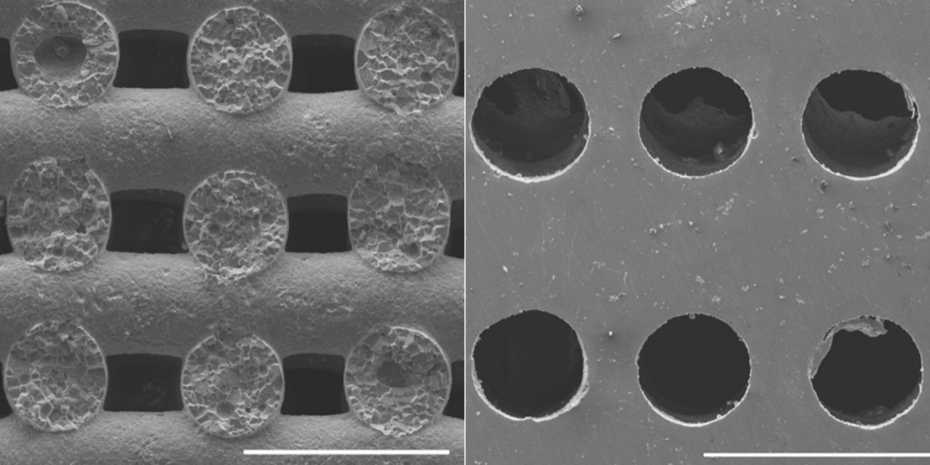

Per creare una struttura porosa personalizzata, i ricercatori dell’ETH hanno stampato in 3D un modello di sale. Poiché il sale da tavola puro non è adatto alla stampa 3D, una pasta a base di sale è stata ingegnerizzata reologicamente sintonizzando la composizione di tensioattivo e solvente. La pasta è stata quindi stampata in 3D strato per strato tramite la scrittura diretta di inchiostro in strutture a griglia. Attraverso il processo di stampa, i diametri del puntone e le spaziature della mascherina del sale possono essere personalizzati, consentendo alle strutture di estendersi dal sub-millimetro alla scala macroscopica.

Per migliorare la resistenza meccanica, la struttura del sale è stata successivamente sinterizzata. Durante la sinterizzazione, i materiali a grana fine vengono riscaldati in modo significativo. Per mantenere la struttura del pezzo, la temperatura viene scelta in modo specifico al di sotto del punto di fusione della pasta.

A riprova del concetto, i modelli di sale essiccati e sinterizzati sono stati quindi infiltrati con fusione di magnesio. Successivamente, i modelli di sale vengono rimossi mediante lisciviazione con una soluzione acquosa di idrossido di sodio. Questo è tipicamente molto impegnativo da elaborare con le tecniche AM convenzionali a causa della sua natura altamente ossidativa e alta pressione di vapore.

I ponteggi in magnesio ottenuti dopo la rimozione del sale hanno una porosità ben controllata e ordinata. “Gli infiltrati ottenuti in questo modo sono meccanicamente molto stabili e possono essere facilmente lucidati, ruotati e sagomati”, afferma Jörg Löffler, professore di fisica e tecnologia dei metalli.

Le proprietà meccaniche sintonizzabili e il potenziale di essere prevedibilmente bioriassorbito dal corpo umano rendono questi ponteggi in magnesio attraenti per gli impianti biomedici. “La possibilità di controllare le dimensioni dei pori, la distribuzione e l’orientamento del materiale è decisiva per il successo clinico, perché alle cellule ossee piace crescere in questi pori”, afferma Löffler. La crescita nei pori è a sua volta decisiva per la rapida integrazione dell’impianto nell’osso. Inoltre, il team si aspetta che il processo possa essere esteso per personalizzare le geometrie dei pori in polimeri, ceramiche e altri metalli leggeri.

La stampa 3D del sale come modello per il magnesio con porosità strutturata è pubblicata su Advanced Materials. È co-autore di Kleger N, Cihova M, Masania K, Studart AR, Löffler JF.

Il team ha combinato NaCl con olio di paraffina e sale tensioattivo solfosuccinato di bis (2-etilesil) per dare una pasta stampabile. Questa pasta è stata utilizzata per la stampa 3D per creare le forme desiderate. Le forme stampate sono state essiccate e sinterizzate per dare modelli NaCl.

Modello di sale stampato in 3D (a sinistra, scala: 1 mm), in cui in un ulteriore passaggio viene infiltrata la fusione di magnesio. Dopo la lisciviazione del sale, rimane magnesio con pori sistemati regolarmente.