Singapore: i ricercatori esplorano le tecniche di stampa 3D per migliorare i generatori di gocce personalizzati

Poiché la stampa 3D continua ad infiltrarsi nel mainstream, accattivando ogni giorno nuovi entusiasti in tutto il mondo, è ovvio che il potenziale di innovazione è quasi infinito. In ogni caso, anche la capacità di creare nuovo software, hardware, materiali e processi sta seguendo l’esempio. I ricercatori di Singapore hanno recentemente descritto le loro scoperte riguardo alle nuove tecniche di fabbricazione in ” raccordi stampati in 3D e moduli fluidici per generatori di gocce personalizzabili “.

Sindhu Vijayan e Michinao Hashimoto della Singapore University of Technology and Design hanno avviato un progetto per creare goccioline personalizzate nella stampa 3D, promuovendo processi di fabbricazione ad alta tecnologia nelle scienze chimiche e biologiche, per includere:

Chimica analitica

Chimica alimentare

Saggi biologici

Consegna farmaci

Imaging

Sintesi dei materiali

Durante questa incursione nella produzione di microfluidica di goccioline, il team ha utilizzato raccordi stampati in 3D con aghi e tubi commercialmente fabbricati. Negli ultimi anni, i generatori di goccioline sono stati realizzati con la litografia morbida, la stampa 3D o l’assemblaggio di unità fluidiche di base a basso costo. Storicamente, ogni processo ha avuto le sue sfide; oggi, tuttavia, l’ostacolo principale sta nella creazione di generatori di gocce che offrono versatilità nelle dimensioni e nella complessità delle emulsioni.

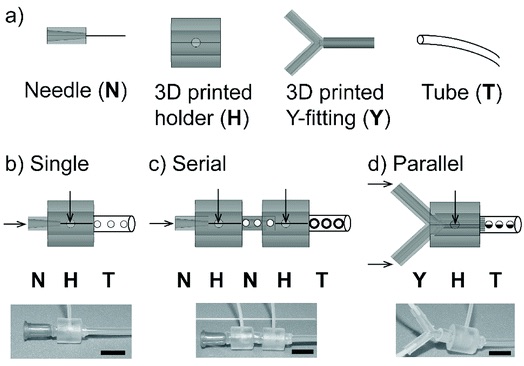

(a) Moduli utilizzati per la fabbricazione di dispositivi di messa a fuoco micrometrica a flusso assimmetrico: ago (N), supporto stampato 3D (H), raccordo a Y stampato in 3D (Y) e tubo (T). Schemi e immagini ottiche di (b) un singolo dispositivo di focalizzazione del flusso formato dalla disposizione coassiale del connettore stampato in 3D e di un ago, (c) collegati in serie, due dispositivi di focalizzazione del flusso per produrre doppie emulsioni, e (d) un dispositivo di focalizzazione del flusso con flusso laminare parallelo per produrre particelle compartimentate. Barra della scala = 10 mm.

Vijayan e Hashimoto hanno utilizzato i noduli e le parti stampate in 3D con una dimensione più piccola mentre producevano generatori di gocce asimmetriche. Ciò consentiva microcanali più ampi e connessioni fluidiche migliori, il tutto in un dispositivo plug and play, con conseguente emulsione ad alte prestazioni. La stabilità nella produzione di goccioline è avvenuta attraverso il loro nuovo metodo, che è più semplice, crea una migliore risoluzione nei canali e la personalizzazione.

La produzione è stata più facile per i ricercatori grazie al loro nuovo approccio modulare:

“I raccordi rigidi fabbricati con la stampa 3D sono stati prontamente assemblati con altri moduli, mentre l’elasticità del tubo ha fornito naturalmente un contatto conforme per evitare perdite di liquidi”, hanno affermato i ricercatori . “Oltre a collegare diversi moduli insieme, non era necessaria alcuna procedura aggiuntiva per realizzare il dispositivo di messa a fuoco del flusso. Il raccordo stampato in 3D è stato progettato con ampi spazi vuoti in modo da evitare l’intasamento della resina, a differenza dei dispositivi completamente stampati in 3D con microcanali incorporati. “

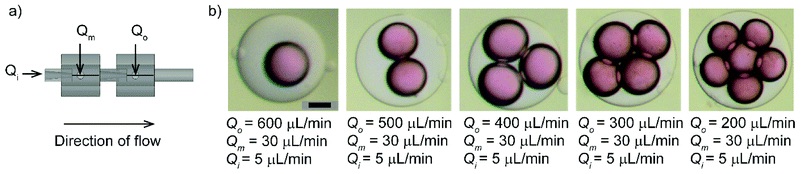

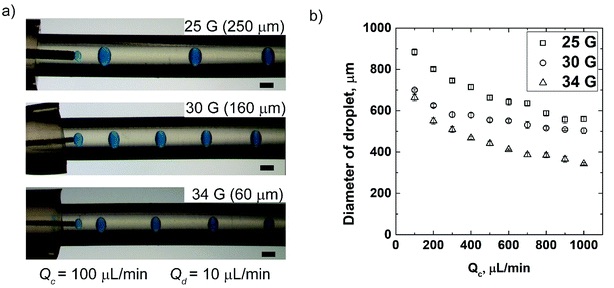

Il team ha utilizzato AutoCAD per progettare i raccordi ad alte prestazioni, stampati in 3D su un modulo 2 utilizzando la resina trasparente Formlabs . Per la post-elaborazione, hanno creato un lavaggio isopropanolo per eliminare la resina rimanente. Hanno anche ottenuto una migliore risoluzione utilizzando gli aghi standard, in particolare quelli con diametri interni più piccoli rispetto alle larghezze dei canali.

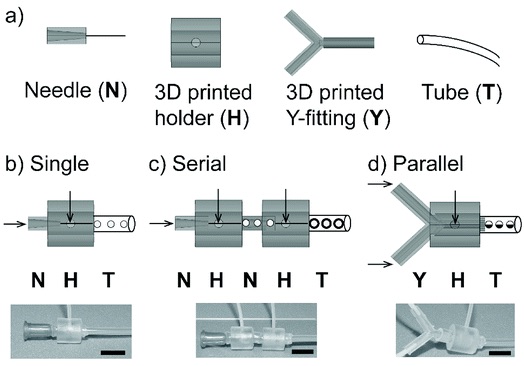

Le funzionalità di personalizzazione includevano anche la facilità di utilizzo di più dispositivi e altri accessori stampati in 3D, come i canali Y. Erano anche in grado di cambiare la dimensione delle goccioline semplicemente alternando gli aghi. Moduli consentiti per una varietà di emulsioni diverse con due generazioni che manipolano il flusso e creano una doppia generazione. Particelle Janus (particelle colloidali che variano in chimica e dimensioni superficiali) sono state create anche attraverso un flusso laminare con due diversi fluidi.

“Il metodo di fabbricazione che abbiamo sviluppato offre diverse caratteristiche che integrerebbero i metodi esistenti per fabbricare generatori di focalizzazione del flusso. Abbiamo sfruttato il vantaggio di funzionalità ben definite e di piccole dimensioni che offrivano i materiali standardizzati (ad es. Aghi e tubi), che non erano realizzabili con le stampanti 3D desktop. Il raccordo stampato in 3D ha aggiunto il percorso per progettare la configurazione dei flussi multifase (cioè concentrici e co-laminari) per ottenere la generazione di emulsioni desiderate. Poiché la fabbricazione può essere eseguita in un semplice modo plug-and-play, crediamo che il metodo che abbiamo sviluppato in questo lavoro avvantaggi i non esperti per eseguire la generazione di emulsioni utilizzando dispositivi microfluidici per varie applicazioni “, hanno concluso i ricercatori.