Scrittura diretta in inchiostro UV assistita di parti in resina epossidica 3D stampate e “4D stampate”

La magia della stampa 3D ha toccato la maggior parte di noi in qualche modo ormai, in quanto le scuole in molti paesi stanno stabilendo programmi , le biblioteche offrono spazi per i mecenati e designer come architetti ci mostrano le loro spesso nuove e audaci opere stampate in 3D rese possibili dalla nuova tecnologia accessibile . Alcuni ricercatori, progettisti e ingegneri non solo prevedono il prossimo passo, ma hanno già fatto passi da gigante nell’innovazione 4D, caratterizzata da parti che non solo sono altamente funzionali ma possono essere abbastanza intelligenti da trasformarsi in forme diverse o strutturate su una base necessaria

I ricercatori della Jiaotong University e del Georgia Institute of Technology di Southwest hanno discusso le loro scoperte nell’esplorazione della stampa 3D e 4D tramite la stampa in scrittura diretta con inchiostro UV. Pur osservando che i tradizionali processi di stampa 3D utilizzano materiali tipici come ABS, PLA e altro, i ricercatori hanno studiato la resina epossidica per usi più estesi che potrebbero richiedere rivestimenti e adesivi. L’epossidico è anche noto per essere meccanicamente forte e più resistente alla temperatura e agli agenti chimici, qualità che lo rendono adatto per applicazioni come l’aerospaziale.

In precedenza la resina epossidica ha presentato sfide con strain break e convenienza, ma la stampa 3D con capacità di scrittura diretta dell’inchiostro ha avuto maggiore successo con l’uso di nanoparticelle che aggiungono un effetto di “taglio di snervamento”. Il processo di polimerizzazione termica può essere un problema se non eseguito a temperature più basse e con controllo e monitoraggio ravvicinati.

Le alte temperature possono portare alla deformazione dell’oggetto stampato, tuttavia, e questa preparazione alternativa degli ingredienti per l’inchiostro a scrittura diretta è stata considerata “noiosa”, secondo i ricercatori precedenti. Altri hanno sviluppato processi DIW con la polimerizzazione UV. Ha avuto successo in applicazioni per la creazione di articoli come bobine di molla conduttive e sensori di deformazioni nanocompositi indipendenti, ma c’erano ancora problemi significativi come l’intasamento, la fragilità e i problemi dei parametri stampati.

Il team di ricerca ha creato un nuovo metodo, facendo ancora affidamento sull’assistenza UV per la cura, ma in due fasi:

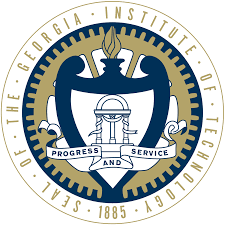

“Una nuova resina contenente resina fotopolimerizzabile rapida e oligomero epossidico termicamente indurente è rinforzata con SiO2 fumato, che può essere utilizzato come inchiostro per la stampa DIW”, affermano i ricercatori. “Ogni strato viene stampato seguito da una polimerizzazione UV ex situ, che può e ffi cientemente evitare l’ostruzione degli ugelli. La rete flessibile formata dalla resina induribile UV può mantenere la forma della parte molto bene anche ad una temperatura elevata. “

“Dopo la stampa DIW, la parte con la struttura complessa viene spostata in un forno di riscaldamento e polimerizzata termicamente simile alla resina epossidica convenzionale. Inoltre, si può ottenere un buon legame interfacciale formando legami chimici tra diversi filamenti che portano a proprietà meccaniche isotropiche. Questo processo di polimerizzazione a due stadi consente la fabbricazione di compositi epossidici interpenetranti a retina polimerica (IPN), che mostrano elevata tenacità con proprietà meccaniche regolabili. Il composito epossidico stampato mostra anche un e ff etto di memoria di buona forma con un rapporto di fissità di forma elevata, rapporto di recupero della forma e stabilità del ciclo. “

I ricercatori affermano che la bassa velocità è un problema con questa tecnica, ma altri vantaggi compensano questo, come “l’eccellente legame interfacciale” dei materiali e le “proprietà meccaniche ampiamente sintonizzabili” che sono evidenti nella fase post-polimerizzazione. Nella stampa 3D con materiali compositi epossidici, uno strato di materiale è stato depositato con DIW, quindi è stato sottoposto a trattamento UV per dieci secondi. Questo viene ripetuto per ogni strato, consentendo la stampa di parti con geometrie complesse, successivamente polimerizzate per due ore e post-indurite per un’ora.

“Successivamente, l’oligomero epossidico nella prima rete è stato polimerizzato per formare un IPN con proprietà meccaniche altamente potenziate”, affermano i ricercatori.

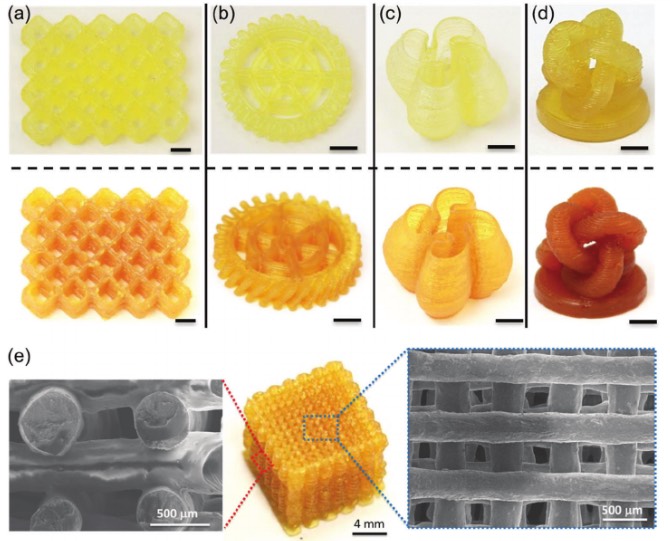

Fotografie e immagini SEM della stampa 3D con foto e risultati di polimerizzazione termica di compositi epossidici. Le foto sopra la linea tratteggiata mostrano le strutture stampate con la fotopolimerizzazione e le foto sotto le linee tratteggiate mostrano le strutture con cure a due stadi (fotopolimerizzazione e successiva cura termica). (a) struttura reticolare a forma di quadrato; (b) ruota dentata; (c) ciotola a spirale di turbolenza; (d) trofeo a 3 maglie; (le barre di scala in a-d sono 6 mm); (e) struttura reticolare con una parete a singolo strato e le sue immagini SEM ingrandite.

L’inchiostro nanocomposito, misurato con un viscosimetro, ha iniziato a mostrare un comportamento di assottigliamento riducendo l’aggiunta di silice, consentendo un’estrusione di successo. Nel test, il team ha creato numerose strutture complesse con un ugello 22 GA (diametro interno 0,41 mm). Non solo la stampa 3D con il loro inchiostro era sufficiente, ma ritenevano che i risultati fossero eccellenti. Insieme a questo, hanno iniziato la stampa 3D con un focus sulla memoria di forma, testando i loro sforzi su un logo stampato in 3D che ha risposto entro dieci secondi dopo essere stato immerso in un bagno di olio caldo. I risultati erano uguali anche con una striscia reattiva stampata.

Con un’ampia scelta di resine UV-induribili, resina termoindurente e nanoparticelle, questa stampa 3D DIW assistita da UV tramite un metodo di indurimento a due stadi può ampliare l’implementazione della stampa 3D per fabbricare direttamente materiali termoindurenti con proprietà sintonizzabili e migliorate per alte prestazioni e applicazioni funzionali “, hanno concluso i ricercatori. Se commercializzato questo tipo di processo avrebbe una vasta gamma di applicazioni in applicazioni basate sulla luce.