PumpWorks Castings, LLC, produttore di pompe industriali e fonderia, sta affrontando la sfida dell’obsolescenza dell’hardware applicando la tecnologia di produzione additiva. Rispondendo a una richiesta urgente da parte del cliente MW Smith , una divisione di DXP Enterprises, Inc., fornitore di apparecchiature rotanti di Longview, Texas, PumpWorks ha ridotto i tempi di consegna per la produzione di due parti personalizzate da 17 settimane a 8.

Per questa richiesta, PumpWorks ha applicato il sistema di produzione additiva S-Max di ExOne per realizzare getti di sabbia 3D. Secondo Jared Helfrich, CCO, ExOne: “Questo è stato un caso molto convincente in quanto il cliente aveva urgente bisogno di un rapido tempo di consegna per il casting. Il sistema S-Max di ExOne è stato in grado di fornire efficacemente il pacchetto di stampi. “

“Siamo entusiasti che PumpWorks sia stata in grado di soddisfare le esigenze dei loro clienti utilizzando la tecnologia di ExOne.”

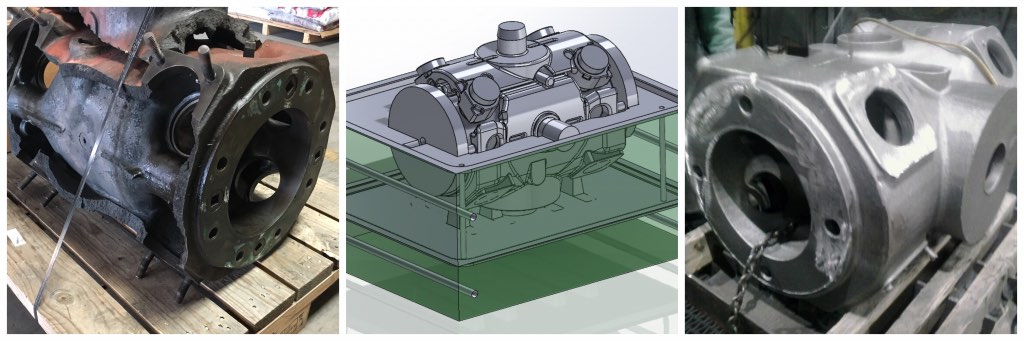

La richiesta di MW Smith riguardava la produzione di due teste per un compressore di gas obsoleto che non è più in produzione. Realizzato in ghisa di classe 40, il metodo di produzione tradizionale per queste parti sarebbe la colata a base di legno con lavorazione. Per quanto riguarda il processo tradizionale, ExOne stima che i produttori di solito realizzerebbero una fattura di circa $ 70.000. Il costo è in gran parte dovuto agli strumenti personalizzati richiesti. Nella produzione additiva, non è richiesto alcun utensile per riprodurre la forma.

PumpWorks ha utilizzato ExOne S-Max per realizzare stampi per teste in sabbia silicea utilizzando un legante furan. Per completare ogni stampo sono state necessarie circa una settimana di stampa 3D e il completamento completo del pezzo fuso, a differenza delle 8/9 settimane previste per un modello in legno. Una volta assemblato, lo stampo misurava 46 x 38 x 46 pollici. La ghisa liquida è stata quindi versata nello stampo e raffreddata, quindi lo stampo è stato rimosso, lasciando la parte da rifinire e consegnata al cliente.

Attraverso questo processo, il team PumpWorks è stato in grado di soddisfare la scadenza di otto settimane di MW Smith per le parti e la società potrebbe iniziare le riparazioni del compressore. “La tecnologia ExOne ha consentito al nostro team di produzione di intraprendere progetti che non avremmo mai intrapreso in passato”, ha dichiarato Mark Welch, Direttore delle vendite di PumpWorks Castings, LLC.

“LA COMBINAZIONE DELLE COMPETENZE DEL NOSTRO TEAM CON LA TECNOLOGIA DI EXONE CI CONSENTE DI FORNIRE RICAMBI PER DIRE SÌ A PROGETTI UNICI E DI RISPONDERE DI SÌ ALLE CONSEGNE RAPIDE”.

Oltre ai lead time competitivi e all’eradicazione dei costi degli utensili, l’applicazione PumpWorks della produzione additiva ExOne ha consentito al team di stampare in 3D direttamente da file CAD, piuttosto che dover convertire manualmente le informazioni di progetto in dati operativi. In questo processo, ExOne promette stampi stampati in 3D e precisioni del nucleo di ± 0,011 pollici (± 0,3 mm). Il processo raggiunge la complessità geometrica e una scala ineguagliata usando le tecniche di fusione convenzionali senza la necessità di un modello fisico. Puoi guardare il processo di stampa 3D core e stampo rapido e preciso di ExOne nel video qui sotto.

Recentemente, il settore della stampa 3D ha anche visto come la ExOne Innovent + TM ha contribuito a 13 settimane di tempo di sviluppo risparmiati presso MiMtechnik , e abbiamo esaminato più da vicino l’ultimo sistema X1 25PRO ™ per la rilegatura in metallo che è stato nominato per la stampante Enterprise 3D del 2019 di l’anno (metalli) .