ProtoCAM realizza pezzi stampati in 3D per telai di moquette degli anni ’30

ProtoCAM è un ufficio di servizi di stampa 3D con sede in Pennsylvania che serve le industrie della difesa, della produzione e dei beni di consumo. L’azienda lavora con stereolitografia, sinterizzazione laser selettiva (Laser Powder Bed Fusion), HP MFJ e FDM. Partendo dai prototipi, l’azienda produce sempre più parti pronti per la produzione in polimeri. Sono venuti da noi con un interessante business case per la Langhorne Carpets Company. Questa applicazione è stata vincitrice del concorso tecnico AMUG per la categoria Advanced Concepts. Langhorn Carpets è stata fondata negli anni ’30 e da allora produce tappeti in Pennsylvania. L’azienda ha fatto un buon investimento di capitale negli anni ’30 acquistando telai da moquette che usano ancora oggi. Il problema? Pezzi di ricambio non erano disponibili per queste macchine. Il team ProtoCAM ha progettato e prodotto un pezzo di ricambio modulare in cinque parti sulle macchine Multi Jet Fusion. Le parti di ricambio e di ricambio sono un ottimo caso di business per la stampa 3D, specialmente per macchine vecchie per le quali non è prevista la fornitura di ricambi alternativi. Ci aspettiamo che ci siano molti altri casi nell’industria in cui le vecchie macchine fidate funzionano ma mancano di parti essenziali. In precedenza abbiamo trattato questa storia, ma abbiamo intervistato Bob Holbrook, VP Sales and Marketing per ProtoCAM per saperne di più.

Che tipi di parti sono state fatte?

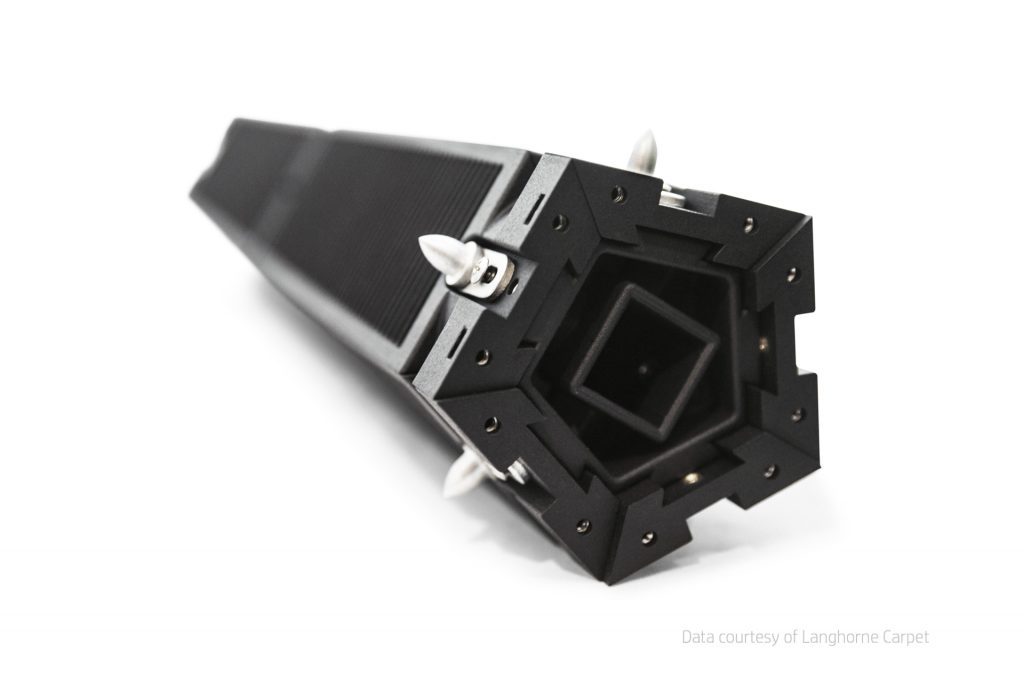

La società Langhorne Carpets inizialmente ha contattato il nostro team per stampare in 3D una parte integrante per uno dei suoi telai del 20 ° secolo, il cilindro Jacquard . La parte è un “cilindro principale” a cinque lati che opera nel cuore del processo di tessitura dei tappeti.

A causa della natura estremamente rara e sensibile dal punto di vista ambientale del materiale originale, il legno duro africano, Langhorne avrebbe tradizionalmente avuto opzioni di sostituzione limitate per questo pezzo essenziale del telaio. Senza la stampa 3D, l’azienda avrebbe dovuto acquistare un nuovo cilindro tramite un ordine personalizzato o cercarne uno rinnovato in condizioni eccellenti. Entrambe le opzioni in genere costano all’azienda una quantità esorbitante di tempo e denaro.

Sfruttando la tecnologia di stampa 3D HP Multi Jet Fusion, siamo riusciti non solo a ripristinare il telaio di Langhorne, ma a creare una parte di ricambio più efficiente e conveniente da produrre.

Che funzionalità avrebbero dovuto avere?

Il cilindro è parte integrante del processo di tessitura dei tappeti: i mazzi delle schede perforate Jacquard, che determinano gli intricati disegni e motivi del tappeto, alimentano i cilindri e aiutano a produrre il prodotto finale.

La parte stampata in 3D doveva rispecchiare le dimensioni originali e il design cilindrico a cinque lati, pur mantenendo la capacità di raggiungere le schede perforate Jacquard. Poiché i telai di Langhorne sono continuamente operativi, abbiamo anche dovuto garantire che la parte di ricambio stampata in 3D fosse duratura, efficiente e facilmente sostituibile e replicabile, assicurandosi che i pezzi di ricambio non si consumassero più velocemente rispetto al suo predecessore.

Quanto sono convenienti?

Il legno duro africano è un materiale estremamente raro e sensibile all’ambiente, quindi trovare un pezzo di ricambio può essere difficile e proibitivo. Langhorne inizialmente ci ha contattati perché non erano in grado di trovare un sostituto ad un prezzo conveniente.

Utilizzando la tecnologia di stampa 3D HP Multi Jet Fusion, siamo stati in grado di stampare il pezzo ad un prezzo notevolmente inferiore. Andando avanti, un altro grande vantaggio è che possiamo facilmente clonare la parte di ricambio 3D, se necessario, per gli altri telai di Langhorne e ad un costo ridotto, dal momento che tutta l’ingegneria di base è ora completata.

In che modo è stato ridisegnato?

Quando abbiamo iniziato a lavorare sulla riprogettazione, abbiamo visitato il mulino per studiare il telaio in azione per capire come funzionava e le modifiche che avrebbero dovuto essere applicate alla parte stampata.

Una volta capito come funzionava la parte, abbiamo preso il progetto originale e siamo andati oltre la retroingegnerizzazione, rendendo ogni pannello del cilindro rimovibile e facilmente sostituibile. Abbiamo anche aggiunto prese d’aria al posto dei fori precedentemente praticati per migliorare ulteriormente il processo di tessitura.

Seguendo le specifiche di Langhorne, abbiamo sfruttato le capacità di Multi Jet Fusion per produrre una parte che fondeva senza soluzione di continuità l’artigianalità del vecchio mondo e la tecnologia del nuovo mondo.

In che senso era più efficiente?

Se non fosse per la stampa 3D, Langhorne avrebbe dovuto acquistare un nuovo cilindro con un ordine personalizzato o cercarne uno rinnovato in condizioni eccellenti. Tuttavia, è difficile trovare pezzi di ricambio economici e in buone condizioni. Il processo di ordinazione di una nuova parte personalizzata o di ricerca di una parte di ricambio è anche lungo e dispendioso in termini di tempo e avrebbe richiesto all’azienda di interrompere la produzione.

Ora, Langhorne può facilmente reperire parti di ricambio e ridurre il periodo di arresto del mulino sfruttando la tecnologia di stampa 3D per stampare rapidamente pezzi di ricambio e apportare piccole modifiche al progetto secondo necessità.

Se io sono un’azienda industriale con un’applicazione simile, cosa dovrei fare?

Abbiamo un team di ingegneri addestrati per aiutare i nostri clienti studiando le parti necessarie e spiegando i vincoli di progettazione e i requisiti di funzionalità. Una volta compreso ciò che il progetto richiede, i nostri ingegneri possono adattare il design della parte per la stampa 3D, apportando le modifiche al progetto secondo necessità.

Una volta allineati sul design, possiamo quindi produrre la parte finale.

Di cosa dovrei essere consapevole?

È importante affrontare il processo con una mente aperta. Mentre molte parti sono facilmente adattate per la stampa 3D, ci possono essere casi in cui possiamo ridurre il numero totale di parti necessarie, ridisegnare il pezzo al fine di migliorare l’efficienza o rendere più facile smontare un pezzo in modo che il processo di pulizia e sostituzione sia più semplice. A volte il design originale ha margini di miglioramento, quindi se ti avvicini al processo con questo in mente, puoi sfruttare tutte le funzionalità offerte dalla stampa 3D.