Apprendimento profondo utilizzato per prevedere lo stress nelle strutture stampate SLA 3D

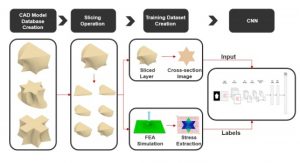

In una tesi dal titolo ” Predizione di stress basato sull’apprendimento profondo per il processo di stampa 3D di fondo-litografia stereo (SLA) “, uno studente dell’Università di Buffalo di nome Aditya Pramod Khadlikar descrive un metodo di predizione della distribuzione dello stress nelle parti stampate SLA 3D utilizzando un Apprendimento profondo struttura. Il framework è costituito da un nuovo database di modelli 3D che cattura una varietà di caratteristiche geometriche che possono essere trovate in parti 3D reali, nonché una simulazione FE sui modelli 3D presenti nel database che viene utilizzato per creare input e etichette corrispondenti (output) per addestrare la rete DL. ”

In una tesi dal titolo ” Predizione di stress basato sull’apprendimento profondo per il processo di stampa 3D di fondo-litografia stereo (SLA) “, uno studente dell’Università di Buffalo di nome Aditya Pramod Khadlikar descrive un metodo di predizione della distribuzione dello stress nelle parti stampate SLA 3D utilizzando un Apprendimento profondo struttura. Il framework è costituito da un nuovo database di modelli 3D che cattura una varietà di caratteristiche geometriche che possono essere trovate in parti 3D reali, nonché una simulazione FE sui modelli 3D presenti nel database che viene utilizzato per creare input e etichette corrispondenti (output) per addestrare la rete DL. ”

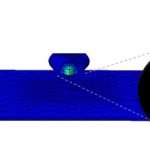

Come sottolinea Khadlikar, la deformazione delle parti e l’avaria durante il processo di separazione sono problemi comuni riscontrati nella stampa 3D SLA bottom-up.

“I modelli Cohesive Zone sono stati utilizzati con successo per modellare il processo di separazione nel processo di stampa SLA bottom-up”, afferma Khadlikar. “Tuttavia, la simulazione Finite Element (FE) del processo di separazione è proibitivamente computazionalmente costosa e quindi non può essere utilizzata per il monitoraggio online del processo di stampa SLA.”

Pertanto, Khadlikar ha creato un metodo alternativo di predizione dello stress. Una rete neurale convoluzionale (CNN) è stata utilizzata per sviluppare un quadro di apprendimento approfondito in grado di calcolare lo stress indotto in qualsiasi livello di un modello CAD in tempo reale per assistere nel monitoraggio online del processo di stampa 3D SLA bottom-up. Per addestrare la rete, è stato creato un set di dati utilizzando l’API di Autodesk Inventor e lo script python ABAQUS è stato utilizzato per eseguire

simulazioni FE sul set di dati generato.

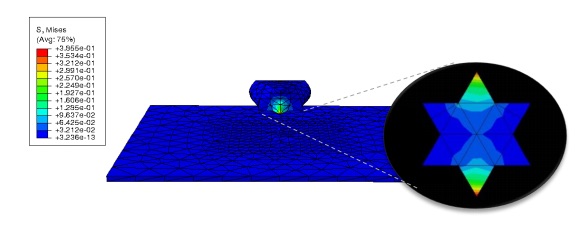

Gli esperimenti sono stati condotti su più campioni utilizzando la CNN. Diverse parti con sezioni trasversali simili in un particolare strato sono state esaminate per vedere la distribuzione dello stress su quel livello per una data parte. Khadlikar e colleghi hanno scoperto che parti diverse con la stessa sezione trasversale di un particolare strato avevano una diversa distribuzione delle sollecitazioni a quello strato.

“Questo dimostra che per le parti 3D non uniformi, insieme a determinate informazioni di livello, abbiamo bisogno di informazioni anche dai livelli precedenti”, afferma Khadlikar. “Questo ci ha motivato a sviluppare una nuova architettura in cui le informazioni sullo stress del livello precedente sono anche utilizzate per la previsione dello stress per un dato livello.”

Distribuzione dello stress sullo strato indurito

Una conclusione importante raggiunta è stata che la CNN è drasticamente più veloce della simulazione FEA. Il set di dati creato ha funzionato in modo efficace, aiutando a determinare parametri come lo stress massimo e la dipendenza dalle informazioni precedenti sul layer per determinare la distribuzione dello stress su un livello. Il modello di deep learning, in generale, ha sovraperformato il semplice modello di rete neurale precedentemente utilizzato per la previsione dello stress.

“Questo framework può anche essere ulteriormente utilizzato per la formazione di un set di dati più grande di parti 3D con altezze diverse”, dice Khadlikar. “Questo framework non può essere utilizzato per prevedere lo stress su tutti i livelli in una parte 3D. Ciò è dovuto al fatto che le informazioni sullo stress del precedente strato per prevedere lo stress dello strato attuale. L’utilizzo di una previsione del livello precedente per prevedere lo stress del livello corrente induce più errori dovuti alla composizione. Il lavoro futuro sarà la previsione dello stress su ogni livello della parte 3D … Una buona direzione per la ricerca futura può includere più parametri come l’altezza della fetta e la velocità di pull-up per simulare il processo di stampa 3D in modo più realistico e ottenere un controllo migliore sul processi.”