In ” Designing for Shape Change: Case study su materiali compositi di stampa 3D per architetture reattive”, Elena Vazquez, Benay Gursoy e Jose Duarte presentano i dettagli sulla personalizzazione delle parti per ottimizzare il comportamento di modifica della forma. Forging straight ahead in the 4D, i ricercatori della Pennsylvania State University approfondiscono in modo più approfondito i materiali intelligenti e come sono in grado di modificarsi a seconda delle esigenze degli utenti e dei cambiamenti nell’ambiente, a causa di temperatura, umidità o altri elementi.

Analizzando gli studi precedenti relativi alla capacità di potenziare i sistemi di costruzione a causa dello “spostamento delle condizioni ambientali”, gli autori sono stati ispirati, immaginando nuovi concetti per i framework 4D architetturali, oltre ad abbracciare il concetto di imprevedibilità all’interno di queste strutture che possono essere viste come opportunità per imparare. La loro domanda, e la loro missione, divennero non solo il modo di sfruttare tali capacità, ma anche il modo di controllarle quando formarono un unico “sistema idroattivo della pelle architettonica” che si sarebbe trasformato in reazione all’umidità nell’aria. I materiali sono un bio-composito stampato a base di legno, a base di legno. Con impostazioni personalizzate, il team è stato in grado di studiare il comportamento del materiale e di confrontare le note con i precedenti esperimenti in 4D utilizzando il legno.

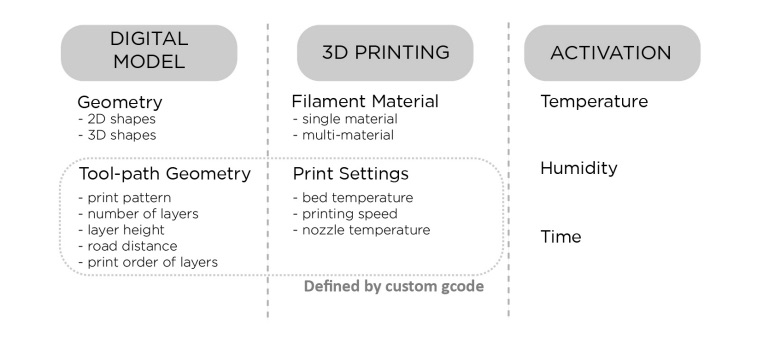

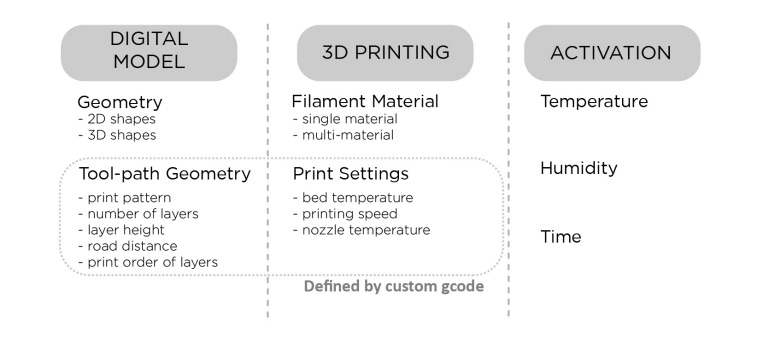

La struttura per le esplorazioni sistematiche in materiali compositi a doppio strato di stampa 3D.

“Nel caso dei compositi a base di legno, la stampa 3D consente la progettazione di modelli specifici per strati che portano a un rigonfiamento differenziale e quindi a cambiamenti di forma”, affermano i ricercatori.

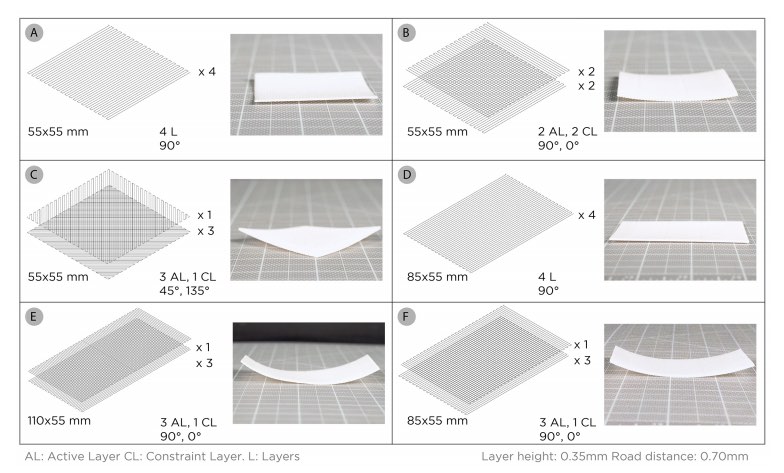

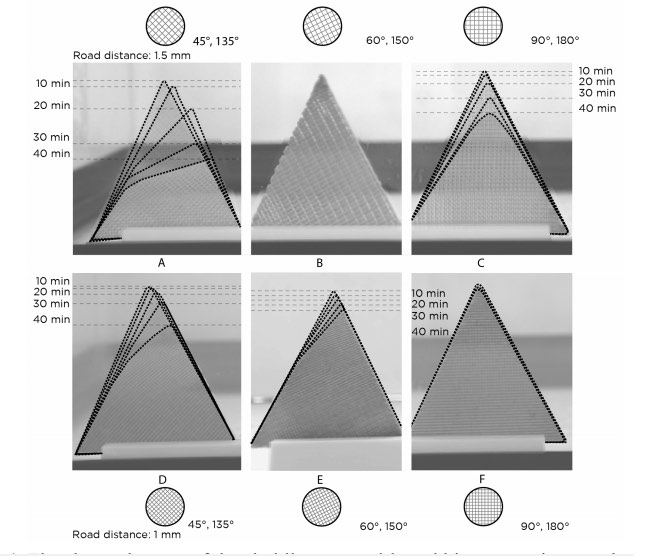

Sei campioni compositi a doppio strato stampati in 3D di PLA con geometria variabile del percorso dell’utensile e la loro risposta all’immersione in acqua calda.

Nell’impostazione dei parametri per la stampa 3D, il team ha utilizzato il plug-in Silkworm per Grasshopper per personalizzare il codice G, stabilendo così il controllo non solo sull’ugello, ma anche sul modello di stampa. Questo significa essere in grado di manipolare l’orientamento delle fibre e le dinamiche che cambiano la forma. Ulteriori parametri identificati sono i seguenti:

Numero di livelli di stampa

Altezza dello strato

Ordine per strati attivi e vincoli nella configurazione del doppio strato

Porosità di controllo della distanza stradale

“Le impostazioni di stampa 3D che controlliamo anche tramite il codice G personalizzato includono le temperature del letto e degli ugelli e le velocità di stampa 3D”, affermano i ricercatori. “Un altro parametro che è in gioco mentre la stampa 3D sono i filamenti utilizzati, e se gli oggetti sono stampati usando un singolo materiale o con più materiali.”

All’inizio del case study, il team 3D ha stampato alcuni campioni con PLA per avere una base di riferimento per il confronto. La prossima serie di “esplorazioni” includeva l’uso di Laywood, un materiale di legno costituito da fibra di legno 40% in peso. Gli autori affermano che i campioni stampati con Laywood offrono un tasso di allungamento del 106% se sono presenti notevoli quantità di umidità. Gli attivatori sono sia temperatura che umidità, con la quantità di tempo in cui i campioni sono stati esposti direttamente in base al livello di effetto.

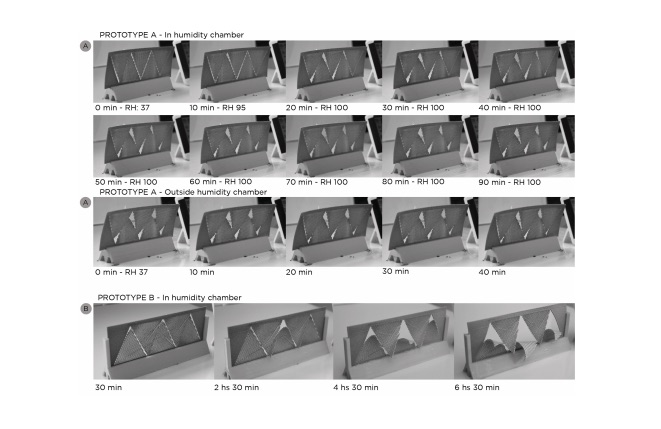

Le variazioni di forma dei sei campioni bio compositi a base di legno a doppio strato con intervalli di 10 minuti per una durata totale di 40 minuti.

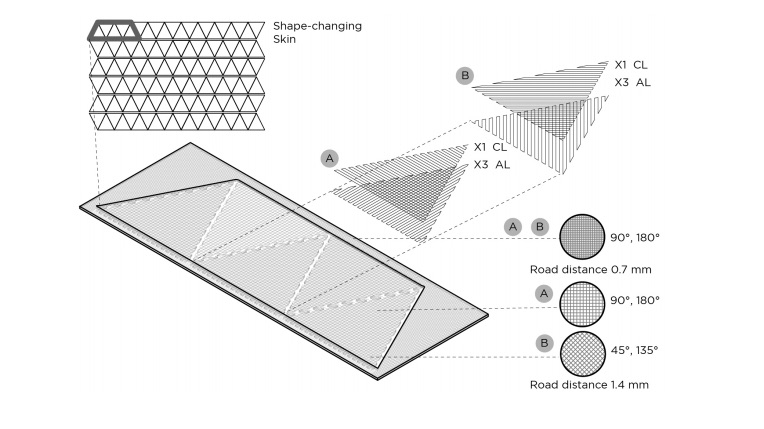

Consapevoli dell’effetto che la porosità e gli angoli di stampa avevano sulle forme attivate, i ricercatori hanno creato prototipi di 175 x 75 mm sotto forma di triangoli combinati. Hanno scoperto che i campioni soggetti a umidità si sono deformati da 70 minuti in poi.

Prototipo design per una pelle idroattiva architettonica

“Per valutare come i campioni continuino a cambiare forma in ore anziché in minuti, abbiamo registrato il cambiamento di forma del prototipo B per un periodo di 7 ore”, hanno affermato i ricercatori.

Durante la loro sperimentazione, i ricercatori hanno scoperto che potevano cambiare i livelli di porosità, consentendo loro di controllare i modelli 4D. Sono stati anche in grado di utilizzare i parametri dello studio per controllare il livello di trasparenza nelle “skin architettoniche” che hanno creato. Come molti altri studi di ricerca precedenti hanno fatto notare, la stampa 3D consentirà la fabbricazione di geometrie complesse. In relazione a questo progetto, gli autori osservano che molti altri tipi di materiale potrebbero essere utilizzati nella creazione del sistema architettonico della pelle. Osservando anche che i prototipi monomateriali si sono deformati completamente quando sottoposti a umidità, gli autori suggeriscono che in futuro un approccio multi-materiale potrebbe avere più successo

“Nelle esplorazioni condotte, le decisioni di progettazione orchestrano l’interdipendenza tra la geometria, dal percorso dell’utensile alla forma generale, le impostazioni di stampa 3D e il tempo, come la dimensione aggiunta nel processo di progettazione. Il tempo, in questo studio, rappresenta la trasformazione della forma, e sosteniamo che una esplorazione e una computazione materiali sistematiche ci avvicinano di un passo al controllo di questo comportamento dinamico nella progettazione del cambiamento di forma “, hanno concluso i ricercatori.

“Postuliamo che una volta che il comportamento che modifica la forma è formalizzato attraverso esplorazioni sistematiche dei materiali, l’intelligenza dei materiali può essere incorporata in modelli parametrici di computer. Ciò costituisce una fase successiva di questa ricerca e può consentirci di esplorare le variazioni di progettazione nel computer prima della materializzazione. Ci consentirà inoltre di creare simulazioni al computer per valutare le prestazioni dei progetti architettonici della pelle nel controllo del flusso d’aria, della luce diurna e della temperatura interna. “