Gli oggetti stampati in 3D non si staccano perfettamente dal letto di stampa; al contrario, molte tecnologie di stampa 3D lasciano una discreta quantità di rugosità superficiale, il che è inaccettabile per le applicazioni che coinvolgono l’ottica. Queste applicazioni possono includere specchi, lenti e pannelli solari, solo per citarne alcuni. Sarebbe facile non usare la stampa 3D come un metodo per produrre queste ottiche, ma ci sono modi per risolvere il problema, come dimostrano i ricercatori della Stanford University Nina Vaidya e Olav Solgaard in un nuovo documento intitolato “Ottica stampata in 3D con rugosità superficiale su scala nanometrica. “Puoi accedere alla pubblicazione completa qui .

La stampa 3D è, infatti, un’opzione attraente per l’ottica di stampa 3D, poiché consente una produzione di geometrie rapida ed economica che altri metodi di fabbricazione non sono in grado di produrre. Le superfici ruvide degli oggetti stampati in 3D, tuttavia, creano dispersione, che riduce le prestazioni ottiche. I ricercatori di Stanford hanno sviluppato una miscela polimerica polimerizzabile ai raggi UV applicata alla superficie delle parti stampate in 3D, che riduce la ruvidità della superficie a pochi nanometri rispetto a decine di micron.

La stampa 3D è, infatti, un’opzione attraente per l’ottica di stampa 3D, poiché consente una produzione di geometrie rapida ed economica che altri metodi di fabbricazione non sono in grado di produrre. Le superfici ruvide degli oggetti stampati in 3D, tuttavia, creano dispersione, che riduce le prestazioni ottiche. I ricercatori di Stanford hanno sviluppato una miscela polimerica polimerizzabile ai raggi UV applicata alla superficie delle parti stampate in 3D, che riduce la ruvidità della superficie a pochi nanometri rispetto a decine di micron.

“Abbiamo provato una serie di tecniche di levigatura, tra cui la lucidatura a fiamma, la lucidatura con vapore di acetone, la spruzzatura di rivestimenti polimerici e la lucidatura meccanica”, spiegano i ricercatori. “Nessuno di questi metodi crea le superfici lisce in scala nanometrica richieste per le applicazioni ottiche. Per soddisfare questo criterio di rugosità superficiale, abbiamo rivestito l’ottica stampata con una miscela polimerica UV polimerizzabile composta da metacrilati, acrilati e polimeri a base di uretano. Questo gel è risultato in pellicole lisce e resistenti che aderivano bene alle superfici stampate. Se confrontato con una polimerizzazione a caldo, una polimerizzazione UV riduce al minimo il restringimento del polimero, che massimizza la scorrevolezza della superficie e la copertura conforme. ”

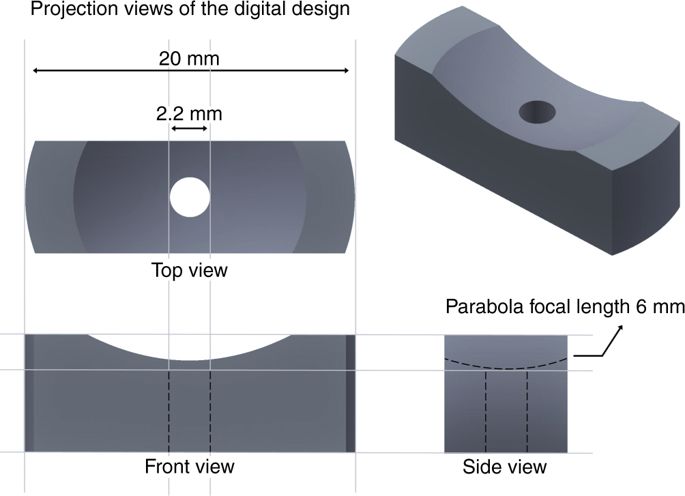

Array di lenti concentratore solare: il lato di ingresso è disposto come una matrice piastrellabile di esagoni che lungo la lunghezza dei concentratori si trasformano gradualmente in quadrati sul lato di uscita. I quadrati più piccoli in uscita consentono di utilizzare celle solari più piccole per convertire la potenza concentrata. Gli stampi sono stati riempiti con polimeri a indice graduato per completare l’array di concentratori. Le figure a-d mostrano il flusso del processo dalla parte stampata all’array concentratore completato

Il processo richiede diversi passaggi:

Risciacquare la parte stampata in 3D con acqua e detersivo, asciugare con asciugatura e lasciare in forno a bassa temperatura

Mettere la parte nel vuoto per eliminare il gas per alcune ore

Rivestire un sottile strato di polimero polimerizzabile UV sulla superficie del pezzo con un pennello sottile

Posizionare nella camera a vuoto per eliminare l’aria intrappolata nel materiale stampato, nello strato di gel o tra la superficie stampata e il gel in modo che il gel possa riempire eventuali pori o avvallamenti per rendere superfici lisce

Se necessario per una copertura conforme, utilizzare la gravità o la centrifuga per rimuovere il gel in eccesso. Lascia che il gel scorra sotto gravità posizionando l’ottica su un supporto. Centrifugare a circa 1400 rpm per 3-5 minuti mentre il gel non è ancora polimerizzato. Eliminare il gel in eccesso sul bordo del telaio / supporto

UV cura la superficie del gel finito per un paio di minuti, con il tempo esatto in base alla dimensione della parte

I ricercatori hanno testato la loro tecnica con specchi piani e parabolici, concentratori solari e lenti a immersione utilizzati nella microscopia di campioni biologici. Coerentemente, sono stati in grado di ridurre la ruvidità della superficie a meno di tre nanometri dopo il processo di levigatura.

“L’imaging con gli specchi parabolici stampati in 3D era paragonabile a uno specchio di metallo tornito a diamante e le dimensioni degli spot limitate a quasi diffrazione sono state misurate con aperture di incidenza modeste”, affermano i ricercatori. “Gli array esagonali di concentratori solari sono stati realizzati utilizzando la stampa 3D e hanno dimostrato una concentrazione di 5 soli su un angolo di accettazione di 40 °. Le lenti a immersione PDMS sono state realizzate con superfici lisce nanometriche rilasciate da stampi stampati in 3D. ”

La stampa 3D è stata utilizzata prima per la produzione di componenti ottici , in genere utilizzando attrezzature altamente specializzate per ottenere il tipo di superficie necessario. Vaidya e Solgaard hanno testato più tecnologie di stampa 3D e hanno scoperto che le stampanti SLA e wax sono le più efficaci per la creazione di componenti ottici, purché la soluzione di levigatura sia stata applicata successivamente. Il loro metodo ha permesso loro di produrre ottiche a basso costo, personalizzabili, leggere, con pochi scarti di materiale e facili da fabbricare.