Generative Design, Digital Twin, WAAM Stampa 3D utilizzata per ottimizzare il braccio del robot industriale

Lo specialista della stampa 3D MX3D ha lavorato su una tecnologia AM in metallo per creare oggetti di grandi dimensioni, come biciclette e ponti , utilizzando robot. Ora, la startup olandese ha stretto una collaborazione con la società tecnologica globale Altair per stampare un braccio robotizzato industriale ottimizzato per un robot ABB , in acciaio inossidabile, utilizzando una versione avanzata della sua tecnologia WAAM (Wire Arc Additive Manufacturing).

L’obiettivo del progetto, che mostra come l’uso di un gemello digitale e la personalizzazione del design generativo possa aiutare a “aumentare la produttività per applicazioni robotizzate su misura”, era quello di evidenziare come la stampa 3D in metallo su larga scala potesse essere utilizzata per personalizzare e ottimizzare un braccio robotico per requisiti operativi specifici.

Inoltre, i partner volevano dimostrare che era possibile produrre parti di ricambio personalizzate, riducendo i tempi di consegna; un vantaggio per i venditori di attrezzature e i produttori che desiderano mantenere le cose in casa.

“Stiamo ottenendo molto interesse da parte delle aziende per la stampa di parti di attrezzature pesanti su larga scala. Questo è per scopi di ricerca e sviluppo, produzione a basso volume o nel caso in cui una parte critica si rompa inaspettatamente e debba essere sostituita rapidamente. MX3D è in grado di stampare queste parti in modo affidabile e veloce con la tecnologia WAAM. Inoltre, il business case migliora ulteriormente se viene stampato un design ottimizzato della parte “, ha dichiarato il responsabile del progetto Thomas Van Glabeke, uno sviluppatore tecnico commerciale di MX3D. “Il software di Altair consente queste ottimizzazioni tramite la personalizzazione del design generativo. Per il braccio robot che abbiamo stampato, oltre la metà del peso originale è stata eliminata a causa dell’ottimizzazione tenendo conto dei vincoli di stampa. Un grande risultato! ”

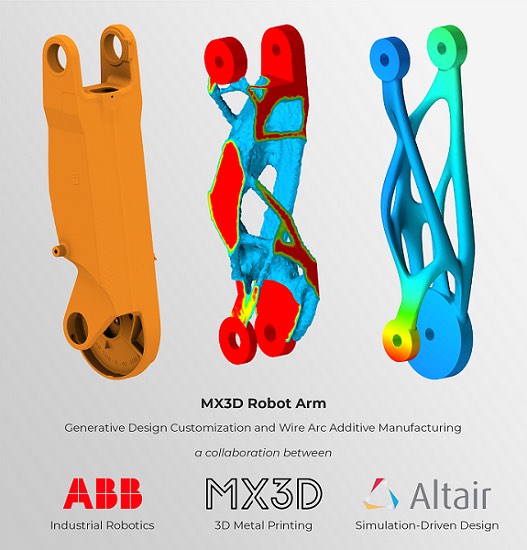

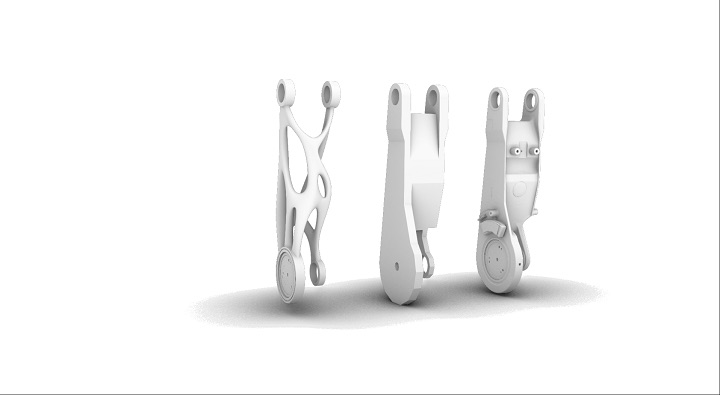

Gli ingegneri di Altair hanno utilizzato la personalizzazione del design generativo per trovare la forma più efficiente per il braccio robotizzato con stampa 3D, che avrebbe aiutato a fornire una maggiore produttività e prestazioni operative eccellenti. Il design generativo è stato anche utilizzato per sviluppare nuovi progetti che presentavano, come afferma il comunicato stampa MX3D, “efficienze geometriche derivate dal concetto di topologia”. Questi progetti sono stati successivamente confrontati e convalidati in base alla fattibilità e alle prestazioni della produzione.

Il processo di Digital Twin Design è stato utilizzato per aiutare a ottimizzare il braccio robotico in acciaio inossidabile per gestire una maggiore precisione e velocità di costruzione, oltre a una minore energia cinetica. Il processo ha utilizzato la simulazione cinematica del movimento degli assiemi per completare l’identificazione dei requisiti di prestazione.

“Siamo entusiasti di collaborare con MX3D e siamo orgogliosi di contribuire alla sua visione di sviluppo di robotica su misura. La sfida in questa vetrina è stata particolarmente entusiasmante in quanto il nostro team Altair ha supportato la riprogettazione della personalizzazione del robot sin dalle prime fasi, contribuendo a identificare i requisiti per condizioni operative ottimali con un gemello digitale che rappresenta l’intero sistema “, ha affermato James Dagg, CTO, Modeling and Visualization, presso Altair Engineering. “Non vediamo l’ora di vedere i progressi del progetto poiché i nostri sforzi aiutano ad aumentare la produttività di MX3D.”

La tecnologia WAAM di MX3D utilizza un’elaborazione geometrica avanzata, il che significa che complesse geometrie organiche possono effettivamente essere stampate in 3D in posizione verticale. Per assicurarsi che venga utilizzata la massima efficienza per costruire il pezzo, il processo utilizza anche algoritmi intelligenti per trovare la migliore direzione del percorso utensile e la strategia di stampa per ogni singola geometria. Il braccio del robot originale pesava 150 kg, ma grazie a tutto il duro lavoro dei partner, quello stampato in 3D pesa solo 73 kg, con una notevole riduzione del peso del materiale di oltre il 50%. Inoltre, se la stampa 3D continua 24 ore al giorno, la parte può essere completata in soli quattro giorni, richiedendo solo una fresatrice a 3 assi per completare il braccio del robot.

Mirko Bromberger, Jaideep Bangal, Tony Gray e Michael Wawrzinek di Altair erano incaricati della progettazione e dell’ingegneria del progetto, mentre van Glabeke, Richard van Dam, Cas Nieuwland e Max Peek si sono occupati della stampa 3D dell’equazione. Martin van der Have e Gino Seesing di ABB, uno dei maggiori fornitori di robot industriali e software per robot, attrezzature e soluzioni applicative complete, erano responsabili dell’aspetto robotico del progetto.

“ABB Robotics è un orgoglioso sostenitore di MX3D e siamo lieti di supportare questo caso aziendale”, ha affermato van der Have, responsabile vendite e marketing di ABB Robotics nella regione del Benelux. “Riteniamo che nuove tecnologie come la produzione rapida aggiungeranno nuove possibilità nel mercato dei robot industriali. Potrebbero essere pezzi di ricambio, piastre di copertura, parti di costruzione di altre parti uniche necessarie per completare la costruzione meccanica di un robot di produzione. Scriviamo il futuro della robotica. Insieme.”

Molti nuovi mercati, come le industrie di attrezzature industriali pesanti, stanno iniziando ad adottare robot industriali. L’uso della tecnologia WAAM per costruire un braccio robotico su larga scala è un ottimo esempio di come i robot industriali possano davvero beneficiare questo particolare settore. Ora che il braccio del robot è stato stampato con successo in 3D, ABB, Altair e MX3D hanno in programma di riassemblare il robot completo.

Parlando di MX3D, la società ha recentemente rilasciato MetalXL , una versione base del suo software che aiuta gli utenti a stampare internamente grandi oggetti metallici. Diversi utenti stanno attualmente testando MetalXL Beta \ 01 per MX3D e un numero maggiore di clienti avrà la possibilità di provare una versione beta avanzata nel primo trimestre del 2020. Il software beta MetalXL sarà lanciato ufficialmente da MX3D a formnext questa settimana – ulteriori informazioni presso lo stand A58 in Padiglione 11. Puoi anche visitare Altair al formnext – Stand E11, Padiglione 11.1 – per saperne di più sul suo software e altre soluzioni.