Nel recente pubblicato ” Muri di cemento armato ottimizzati per topologia costruiti con casseforme stampate in 3D “, gli autori Triveni Mudaliar, Rémy D. Lequesne e Matthew Fadden (tutti dell’Università del Kansas Center for Research, Inc. ) continuano dove altri si sono interrotti esplorare la stampa 3D nel settore delle costruzioni.

In questo studio, gli autori si concentrano su due aree tecnologiche: la stampa 3D e l’ottimizzazione della topologia computazionale (una tecnica matematica per l’ottimizzazione della geometria strutturale). Usando i due insieme, i vantaggi significativi includono la capacità di costruire strutture più leggere, esteticamente e architettonicamente gradevoli e di volume ridotto. Il team ha costruito due strutture di campionamento su piccola scala per testare l’idea del loro concetto, in particolare nell’uso di casseforme stampate in 3D per l’uso con strutture complesse in cemento armato (RC).

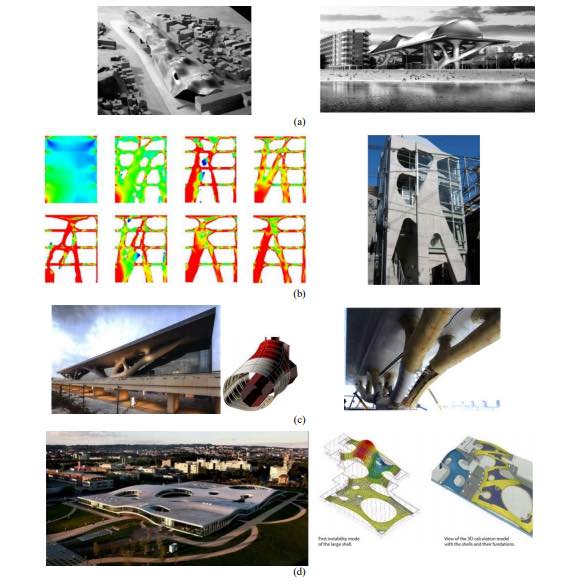

Esempi di strutture ottimizzate per topologia costruite in (a) Blanes, Spagna, 2002 (non costruite) (Januszkiewicz e Banachowicz, 2017); (b) Takatsuki, Giappone, 2004 (Donofrio, 2016); (c) Doha, Qatar, 2008 (Jewett, 2018); e (d) Losanna, Svizzera, 2008 (Januszkiewicz e Banachowicz, 2017)

Notando che il TO computazionale consente strutture più efficienti e “accattivanti”, i ricercatori si rendono conto che la tecnologia ha finora continuato a offrire sfide all’interno di settori al di fuori del settore automobilistico e aerospaziale, a causa di quanto segue:

Sfide nella costruzione di progetti irregolari e non lineari derivanti dall’ottimizzazione della topologia

Difficoltà nell’applicazione di algoritmi TO, generalmente utilizzando materiali omogenei per strutture in cemento armato (RC)

Dati di test insufficienti delle strutture RC ottimizzate per topologia, con conseguente conoscenza limitata del comportamento delle strutture ottimizzate in termini di rigidità, resistenza e deformazione

Anziché utilizzare altre tecniche alternative o evitare del tutto l’uso di casseforme, gli autori suggeriscono di utilizzare una piccola stampante 3D per la creazione di casseforme.

Topologia ottimizzata (a) lastra UHPFRC con quattro supporti (Jipa et al., 2016) e (b) test del fascio PC in compressione (Jewett e Carstensen, 2019)

“Diversi ricercatori hanno studiato diverse tecniche di produzione additiva per costruire in modo efficiente strutture complesse. Queste nuove tecnologie emergenti possono anche accelerare il processo di costruzione. Attualmente, le strutture complesse ottimizzate per la topologia potrebbero essere costruite direttamente utilizzando un processo a forma di D, la creazione di contorni o la stampa di calcestruzzo “, hanno affermato i ricercatori.

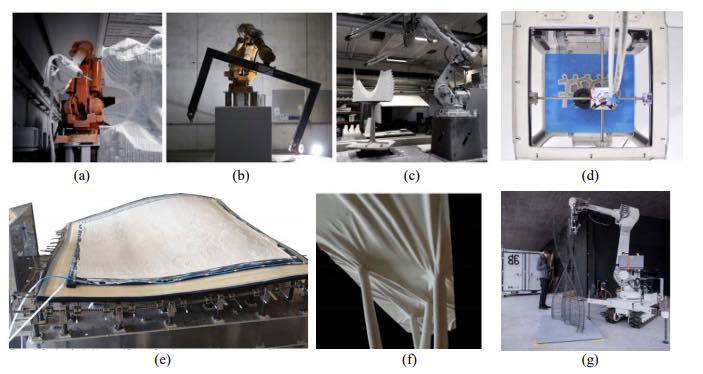

Attrezzature per la fabbricazione di casseforme (a) Fresatura robotizzata a controllo numerico, (b) Taglio robotizzato a filo caldo, (c) Taglio robotizzato di filo abrasivo, (Sondergaard et al., 2018), (d) Stampante 3D (Peters, 2014), ( e) Stampi flessibili a 25 attuatori (Raun e Kirkegaard, 2014), (f) Cassaforma flessibile in tessuto (Hawkins et al., 2016) e (g) Mesh Mold che utilizza un rinforzo uniforme degli elementi RC come cassaforma e il calcestruzzo viene posizionato dentro la maglia (Hack et al., 2017)

Durante la sperimentazione, i ricercatori hanno costruito una parete di controllo (CW) e una parete ottimizzata (OW) come campioni intesi a mostrare il potenziale per la creazione della cassaforma tramite la stampa 3D.

“Entrambi i campioni sono stati costruiti con blocchi di base e superiori. Il blocco di base ha simulato la fondazione di un muro strutturale ed è stato utilizzato per fissare il muro al forte pavimento del laboratorio strutturale “, hanno affermato i ricercatori. “Un attuatore idraulico da 55 kip è stato collegato al blocco superiore per applicare carichi laterali. La forza laterale è stata applicata ad un’elevazione di 60 pollici sopra il blocco di base, risultando in un rapporto di aspetto di 4 per entrambe le pareti. “

“Il campione di controllo è stato progettato in modo tale che la sua resistenza laterale sarebbe limitata dalla flessione usando cemento con una resistenza a compressione target di 6.000 psi e rinforzo di grado 36. Il rinforzo a flessione consisteva di dieci barre n. 2 in ciascuno degli elementi di confine vicino ai bordi del muro. Anche il rinforzo del nastro verticale costituito da due fili di calibro 12 (diametro di 0,106 pollici) con una spaziatura di 3 pollici ha contribuito leggermente alla resistenza alla flessione della parete. “

Dettagli di rinforzo del campione della parete di controllo

La base e i blocchi superiori sono stati realizzati con calcestruzzo standard, mentre la parete ottimizzata è stata realizzata con calcestruzzo ad alta resistenza con una resistenza di 12000 psi. Questa miscela doveva offrire una maggiore resistenza e compensare la perdita di sezione, dovuta alle aperture.

Barre di rinforzo prima (a sinistra) e dopo (a destra) il trattamento HCL

Il PLA è stato utilizzato nella fabbricazione della cassaforma per il muro ottimizzato.

Campioni di prova stampati in 3D con prova di flessione su tre punti. Il campione è stato stampato in modo tale che il giunto tra gli strati fosse (a) sul piano verticale parallelo all’asse longitudinale e (b) sul piano verticale perpendicolare all’asse longitudinale

Una stampante 3D con piastra di base 16 × 16 e altezza di stampa totale di 21 pollici è stata utilizzata per fabbricare la parete ottimizzata:

“In tutto è stato utilizzato uno spessore uniforme delle pareti della cassaforma di 0,125 pollici. La dimensione è stata selezionata in base alle prove iniziali. Lo spessore è stato anche selezionato in modo tale che il volume richiesto per stampare una sottoparte della cassaforma fosse inferiore al volume di una bobina di acido polilattico (PLA), il materiale utilizzato per stampare la cassaforma. “

Struttura di supporto / falsi e casseri per blocco superiore in controllo (a sinistra) e pareti ottimizzate (a destra)

Uno dei vincoli più gravi nell’ottimizzazione delle strutture RC era che i ricercatori hanno scoperto che non potevano usare barre di rinforzo per il campione usato per l’ottimizzazione.

“Queste caratteristiche dell’algoritmo sono state adattate utilizzando una regola di miscele per definire la rigidità e la densità di un materiale composito efficace nei modelli utilizzati per l’analisi. Tuttavia, questo approccio non prevede un sistema composito completamente ottimizzato. È ragionevole aspettarsi che un algoritmo che in qualche modo considera la presenza di un rinforzo discreto produca una diversa geometria ottimizzata ”, hanno concluso i ricercatori.

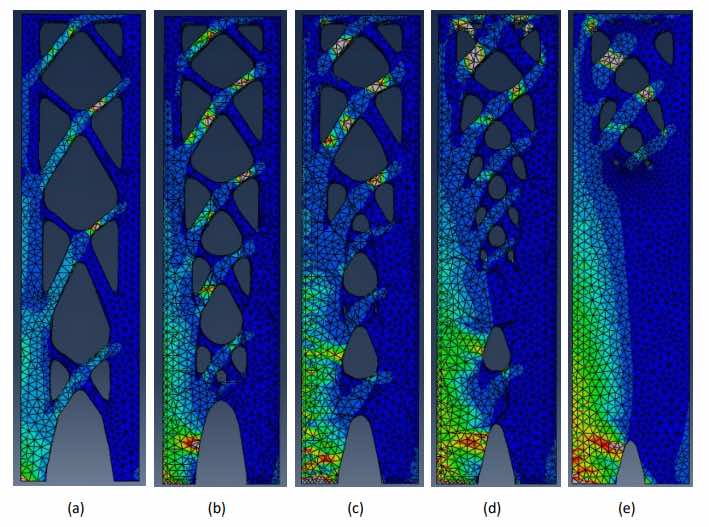

Principali deformazioni alla forza laterale di 6 kip in sezioni ottimizzate progettate per avere resistenze di almeno 6 kips con rapporti di volume di (a) 0,51, (b) 0,65, (c) 0,74, (d) 0,84 e (e) 0,92 ( tipo di elemento C3D10, dimensione maglia 0,5 pollici)

“I lavori futuri potrebbero essere finalizzati alla produzione di geometrie ottimizzate per strutture in cemento armato soggette a carichi oltre a quelli richiesti per causare rotture o cedimenti del cemento armato. Una sfida per l’ottimizzazione della topologia delle strutture RC è quella di non poter includere nel modello l’uso di barre di rinforzo discrete e di dover utilizzare proprietà lineari del materiale. Queste caratteristiche dell’algoritmo sono state adattate utilizzando un materiale composito definito dall’utente per definire la rigidità e la densità di un materiale equivalente nei modelli utilizzati per l’analisi. Tuttavia, questo approccio non prevede un sistema composito completamente ottimizzato dopo il cracking e il cedimento poiché il posizionamento di rinforzo e la ridistribuzione delle sollecitazioni associate al cracking non vengono considerati durante il processo di ottimizzazione.