Emmanuel Segura-Cárdenas ( Tecnologico de Monterrey, Escuela de Ingenieria y Ciencias ) e Luis Fernando Velásquez-García ( MIT ) descrivono in dettaglio i risultati di un recente studio su ” Microfluidica robusta fabbricata in modo addizionale tramite Silver Clay Extrusion “, spiegando come hanno creato una prova- microfluidico of-concept in grado di decomporre il perossido di idrogeno.

Sebbene la maggior parte della microfluidica sia composta da silicone, tali materiali non sono in grado di gestire alte temperature o pressioni e non sono molto compatibili con i solventi. Il metallo potrebbe essere considerato una scelta adatta per lo sviluppo di robusti dispositivi microfluidici, ma attualmente la maggior parte di tale tecnologia è orientata alla creazione di film sottili e incollaggio di wafer.

“Inoltre, sono stati esplorati approcci di fabbricazione come la micromachining a scarica elettrica [9] e la micro-fresatura [10] per implementare la microfluidica in metallo, ma questi processi di produzione sono molto costosi, molto lenti e richiedono attrezzature specializzate.”

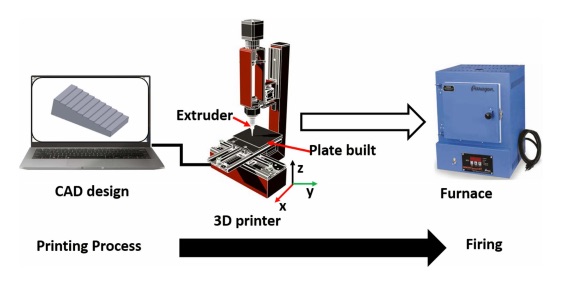

Schema del processo di stampa 3D per creare oggetti estrusi in metallo argilla

Oggi, microfluidica sono spesso accompagnati da una varietà di differenti tecniche di stampa 3D, presenti nella ricerca lo sviluppo di nuovi sensori , organi-on-chip e migliorare altri processi come bioprintin g . Tecniche di stampa 3D più standard come FFF sono state utilizzate per sviluppare la microfluidica, tuttavia, la maggior parte manca di proprietà catalitiche e può di nuovo gestire solo una leggera quantità di pressione o un aumento della temperatura.

In questo studio, i ricercatori hanno cercato di utilizzare l’estrusione di metallo con l’argilla, basandosi sull’argilla d’argento per produrre microfluidica robusta e conveniente. L’argilla d’argento è nota per essere compatibile con molti diversi microfluidici, offrendo vantaggi come:

Elevate caratteristiche termiche

Conduttività elettrica

Resistenza chimica

Proprietà catalitiche

Campioni verdi e ricotti sono stati fabbricati per essere testati nello studio, con qualche preoccupazione per il restringimento. Mentre gli autori hanno principalmente attribuito questo al processo di stampa, hanno scoperto che la “discrepanza tra dimensioni effettive e dimensioni previste” è possibile anche a causa della pressione sulla siringa di argilla, della mancanza di pixel XY o della ricottura ad alta temperatura.

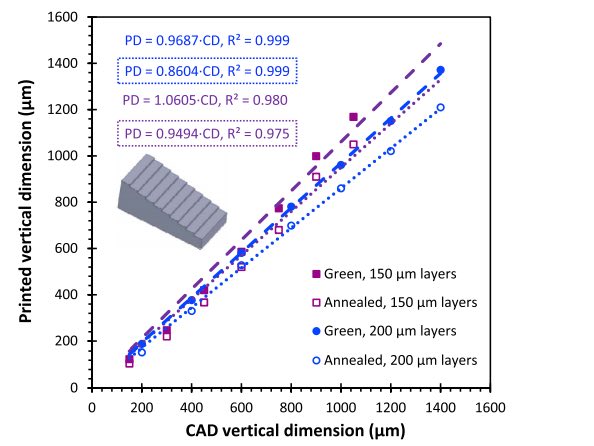

I ricercatori hanno stampato 3D piramidi a gradini in strati di 150 micron e 200 micron di spessore. In tutto, 15 strutture sono state stampate in 3D, con il team che le ha misurate in modo casuale in quattro punti all’interno di ogni passaggio.

“I passaggi erano centrati attorno all’asse verticale della piramide e la separazione tra i bordi dei passaggi adiacenti era impostata a 400 micron nei file CAD”, hanno affermato gli autori. “La metrologia delle strutture di prova evidenzia la linearità tra il CAD e le caratteristiche stampate nel piano sia per le strutture verdi che per quelle ricotte. In media, le dimensioni delle strutture verdi sono il 93% dei valori CAD, mentre le dimensioni delle strutture ricotte sono l’81% dei valori CAD (vale a dire che le caratteristiche in piano delle strutture ricotte si riducono di circa il 13 percento rispetto alle dimensioni del verde strutture) “.

“Non è stata trovata alcuna differenza significativa tra le misurazioni nelle direzioni X e Y, sebbene le strutture realizzate con lo slicing più grossolano (ovvero l’altezza dello strato di 200 μm) abbiano associato una minore variazione dimensionale e una corrispondenza più stretta con i file CAD.”

Anche le strutture a forma di scala sono state fabbricate, misurate e caratterizzate. Ogni campione presentava nove passaggi su una piastra di base spessa 1 mm.

“In tutti i casi, abbiamo scoperto che l’altezza della base della struttura della scala stampata era pari a 0,98 mm anziché 1 mm, probabilmente riflettendo l’offset fuori piano tipicamente presente nel primo strato stampato da una stampante 3D FFF, “Hanno dichiarato gli autori.

Dimensione stampata fuori piano rispetto alla corrispondente dimensione CAD,

misurata prima e dopo la ricottura, di strutture di prova simili a scale. Nei

raccordi dei minimi quadrati, PD = dimensione stampata, CD = dimensione CAD. I

marcatori solidi indicano i dati delle strutture verdi, mentre i marcatori vuoti indicano i dati

delle strutture ricotte. I raccordi dei minimi quadrati dei dati verdi sono linee tratteggiate,

mentre i raccordi dei minimi quadrati dei dati ricotti sono linee tratteggiate.

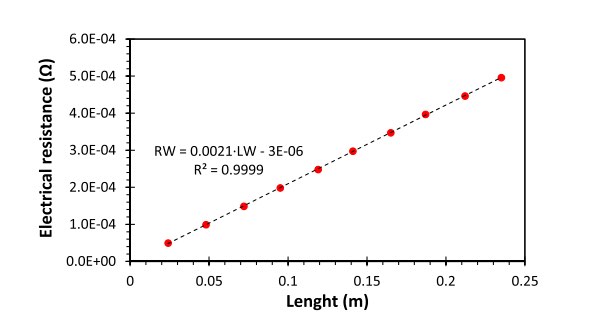

Sei campioni di filo lungo e stretto sono stati stampati e ricotti per la caratterizzazione della resistività elettrica.

“L’adattamento dei minimi quadrati dei dati mostra una dipendenza lineare tra la lunghezza del filo e la sua resistenza elettrica, in accordo con la legge di Ohm”, hanno affermato gli autori.

Resistenza elettrica rispetto alla separazione della sonda per un filo stampato e ricotto. Nel raccordo dei minimi quadrati, RW = resistenza elettrica, LW = lunghezza del filo.

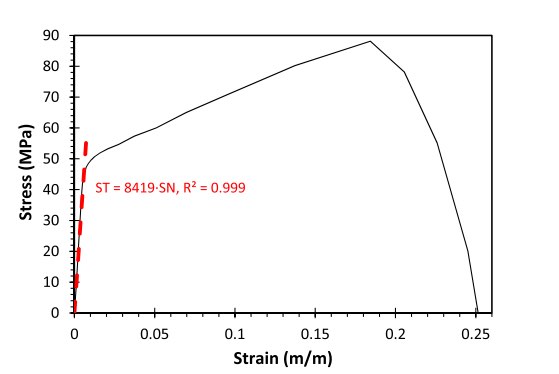

Curva sollecitazione vs. deformazione del campione stampato e ricotto. Nel raccordo meno quadrato, ST = sollecitazione uniassiale, SN = deformazione

Nel fabbricare il microreattore, i ricercatori hanno riportato 12 minuti per la stampa, quattro ore per la ricottura e un costo totale di $ 25.

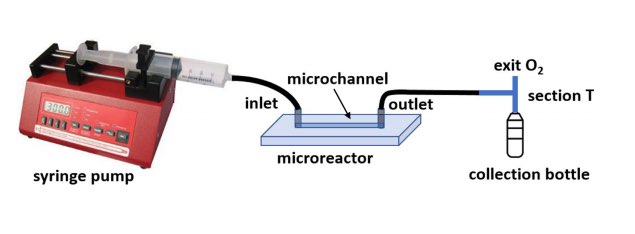

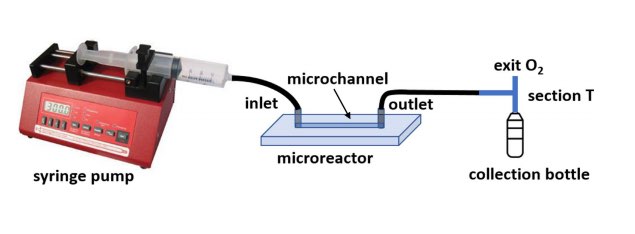

Setup sperimentale per caratterizzare la microfluidica catalitica che decompone il perossido di idrogeno.

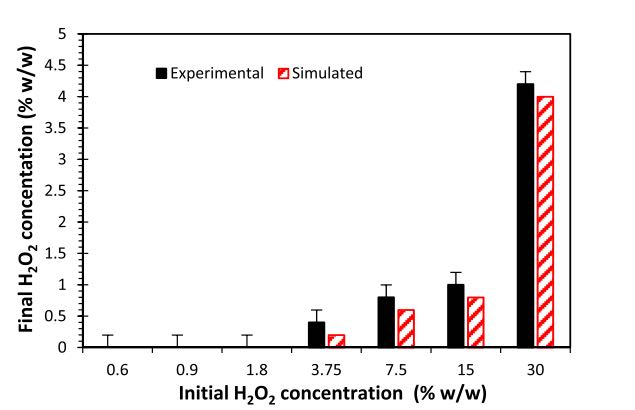

“Il microreattore funziona come previsto dalla modellazione di ordine ridotto, raggiungendo un’efficienza di decomposizione dell’87% per una portata di 5 μL / min di perossido di idrogeno con una concentrazione iniziale del 30% p / p”, hanno affermato gli autori.

Riepilogo dell’efficacia della decomposizione del perossido di idrogeno da parte

del microreattore catalitico, ovvero concentrazione finale di perossido di idrogeno rispetto alla concentrazione iniziale

di perossido di idrogeno. In tutti i casi, la portata è di 5 μL / min.

Il rapporto tra le concentrazioni finali e iniziali di perossido di idrogeno rispetto al 30% p / p di portata del perossido di idrogeno per un microcanale con sezione di 600 μm per 600 μm e lunghezza di 2,5 cm. La decomposizione completa del perossido di idrogeno si ottiene a 1 μL / portata minima.

“I risultati sperimentali sono in accordo con la nostra modellistica, inclusa la completa decomposizione del perossido di idrogeno con concentrazione p / p iniziale fino all’1,8% e una portata di 5 μL / min e un’efficienza di decomposizione dell’87% quando la concentrazione iniziale di perossido di idrogeno p / p è aumentato al 30% “, hanno concluso i ricercatori.

“Il metodo di stampa 3D riportato è compatibile con le applicazioni di microfluidica a trasferimento di calore e microreattore, ad esempio scambiatori di calore compatti, razzi monopropellenti nanosatelliti e generatori di vapore portatili per la decontaminazione biologica.”