I vantaggi delle parti SLS stampate in 3D per Alfa Romeo Formula 1

Dodici gare in meno per la prima metà della stagione 2019, e il team Alfa Romeo Sauber di Formula 1 (F1) è pronto per le restanti nove gare dell’anno, con entrambi, il pilota principale Kimi Raikkonen, e l’Alfa Romeo in cima alla classifica dieci piloti e squadre sul tabellone. Auto e pilota sono stati considerati brillanti durante l’ultima gara, il Gran Premio di Ungheria, dopo di che l’esperto pilota di F1 ha dichiarato: “l’auto si è comportata alla grande”. Naturalmente, i risultati in F1 sono una combinazione di uomo e macchina, ma le macchine mettono in mostra il lavoro dedicato delle menti ingegneristiche e meccaniche, spingendo i confini di velocità, potenza, tecnologia e innovazione. Per Sauber Motorsport AG (la società che gestisce l’Alfa Romeo Sauber F1Team), la produzione additiva (AM) ha svolto un ruolo enorme negli ultimi decenni ed è considerata una pioniera della produzione AM, progettando e producendo componenti in stampanti 3D per consentire costruzioni formali che non sono possibili mediante metodi convenzionali come fresatura, tornitura o casting. Sauber utilizza macchine 3D Systems da oltre 10 anni e nel 2018 ha incorporato cinque nuove stampanti 3D Systems ProX 800 SLA 3D presso la sua sede e le strutture di ingegneria di Hinwil, Svizzera.

Di recente, 3D Systems e Alfa Romeo Racing hanno collaborato per un webinar per una panoramica dell’offerta di prodotti della società di stampa 3D Selective Laser Sintering (SLS) e un contesto su come sono adatti a un ambiente di produzione e sui vantaggi che può portare, in particolare nell’arena automobilistica all’avanguardia di Alfa Romeo Sauber F1. Affermare che la tecnologia SLS va oltre la creazione di prototipi di progettazione, rendendo i componenti di produzione con altissima precisione, durata e ripetibilità affidabile a bassi costi operativi complessivi. Gli esperti, Richard Broad, direttore dei sistemi 3D di ingegneria delle applicazioni per l’Europa, il Medio Oriente e l’Africa (EMEA) e l’India, insieme a Marco Gehrig, responsabile della produzione additiva presso Sauber Engineering, hanno spiegato come la tecnologia SLS viene utilizzata efficacemente nel settore automobilistico .

“Dal punto di vista dello sviluppo dei materiali, l’obiettivo di 3D Systems è quello di produrre materiali che non solo migliorino ciò che è attualmente possibile da un punto di vista meccanico e della qualità delle parti, ma esaminiamo anche applicazioni di nicchia in cui proprietà specifiche possono aprire nuove possibilità”, disse Broad.

3D Systems è un pioniere nella produzione additiva. Co-fondato dall’inventore della stampa 3D, Charles Hull, 3D Systems è diventato un’azienda globale di soluzioni 3D. Dalla prima macchina per stereolitografia (SLA) nel 1983, l’azienda è cresciuta fino a incorporare una vasta gamma di piattaforme, materiali, software e hardware, nonché servizi di produzione su richiesta.

Alfa Romeo F1 ora utilizza le piattaforme SLS per rimanere all’avanguardia nel settore automobilistico. Anche se l’Alfa Romeo ha gareggiato nelle competizioni automobilistiche come costruttore e fornitore di motori a partire dal 1950, è tornata allo sport come la propria squadra mentre era gestita da Sauber Motorsport AG. Sauber Engineering ha testato AM dal 1995 con fornitori esterni, ma nel 2007 ha iniziato la propria produzione interna per ridurre i tempi di consegna. Un anno dopo, a causa della crescente domanda di componenti AM, i livelli di produzione dovevano essere costantemente aggiornati e in questo momento sono in esecuzione tredici stampanti 3D Systems SLS e SLA, tra cui quattro unità 3D Systems S Pro 140 e due 3D Systems S Pro 230 unità. Tutti operativi 24 ore su 24, 7 giorni su 7 per soddisfare la crescente domanda della vettura da F1 e altri progetti in cui l’azienda è impegnata.

SLS viene utilizzato principalmente per lo sviluppo aerodinamico della vettura Alfa Romeo F1 nella galleria del vento, nonché per un’ampia varietà di stampi, anime e parti seriali complesse. Durante la produzione, utilizzano un materiale a base di polvere sviluppato da Sauber Engineering: poliammide rinforzata con carbonio o HiPAC, che viene utilizzato quando sono richiesti componenti particolarmente leggeri e rigidi, dalla ventilazione del freno F1 e componenti del corpo per veicoli e prototipi di pre-produzione a un vasta gamma di elementi costruttivi pronti all’uso.

Ampie affermazioni secondo cui SLS è molto adatto per applicazioni esigenti nel settore automobilistico, rendendo la produzione 3D una realtà con cicli di sviluppo del prodotto più brevi, prototipi funzionali che soddisfano i requisiti (come calore, resistenza, precisione e meccanica), piccole serie e senza attrezzi produzione di pezzi di qualità equivalenti a pezzi stampati ad iniezione.

“I cicli di sviluppo del prodotto più brevi evitano la necessità di nuove e costose quote nel processo di progettazione del prodotto, consentono di creare più iterazioni per testare il progetto in tempi molto brevi, con scale temporali di sviluppo del prodotto più robuste e progetti di sviluppo del prodotto che evitano i costi costosi errori nella fase di produzione “, ha suggerito Broad.

Ha continuato affermando che “le piattaforme offrono qualità, ripetibilità e diversificazione rispetto ai metodi tradizionali di creazione di pezzi come lo stampaggio a iniezione o CNC. Uno dei vantaggi di AM è la capacità di aumentare la libertà di progettazione, senza vincoli attorno ai comuni metodi di produzione o lavorazione tradizionali utilizzati. E questo è ciò che ci dà la possibilità di aggiungere leggerezza alle parti rimuovendo materiali non necessari, consentendo anche il consolidamento e l’assemblaggio di parti in un componente e semplificando la progettazione, modificandole e modificandole con la frequenza necessaria per l’estensione della personalizzazione di massa. ”

I dipartimenti di sviluppo dei team di F1 sono stati tra i primi a sperimentare AM e ad esplorare le dimensioni della tecnologia. Per loro, il processo additivo è relativamente veloce ed economico, che sono due fattori chiave per il successo in F1 in modo che possano fornire uno sviluppo efficiente di nuovi componenti e una produzione immediata. Sauber Engineering lavora in collaborazione con i principali produttori di apparecchiature per la stampa 3D di metalli e processi di stampa 3D basati su plastica . Nel 2018 i sistemi 3D sono persino diventati partner promozionali del team Alfa Romeo Sauber F1.

Secondo Gehrig, Sauber stampa oltre 20.000 parti SLS all’anno. Ciò include le arti per la Sauber C37 Ferrari (l’intera trasmissione della macchina da corsa Alfa Romeo è fornita dalla Ferrari), le arti per il modello di galleria del vento al 60%, così come molti progetti dei clienti .

“SLS è molto sensibile a causa dell’influenza dell’ambiente circostante, inclusi umidità, temperatura e modalità di trattamento del sistema”, ha spiegato Gehrig. “In passato abbiamo dovuto affrontare alcuni problemi dovuti alle condizioni meteorologiche, durante l’inverno avevamo proprietà dei materiali diverse rispetto all’estate, quindi abbiamo investito molto nelle nostre infrastrutture, come il raffreddamento laser esterno, un sistema di alimentazione e costante condizioni per la nostra infrastruttura, come temperatura, umidità dell’aria e materiali. “

“Oggi disponiamo internamente di un nostro tecnico certificato 3D Systems in modo tale che, in caso di problemi con le macchine, dalla manutenzione alla calibrazione dei laser, sappiamo che è disponibile su chiamata e non dovrà aspettare un tecnico dell’assistenza dalla Germania ( dove si trova la sede europea di 3D Systems) e questo fa risparmiare molto tempo, soprattutto per la F1, dove le parti devono essere fatte rapidamente altrimenti, il costo è superiore alle aspettative ”, ha rivelato Gehrig.

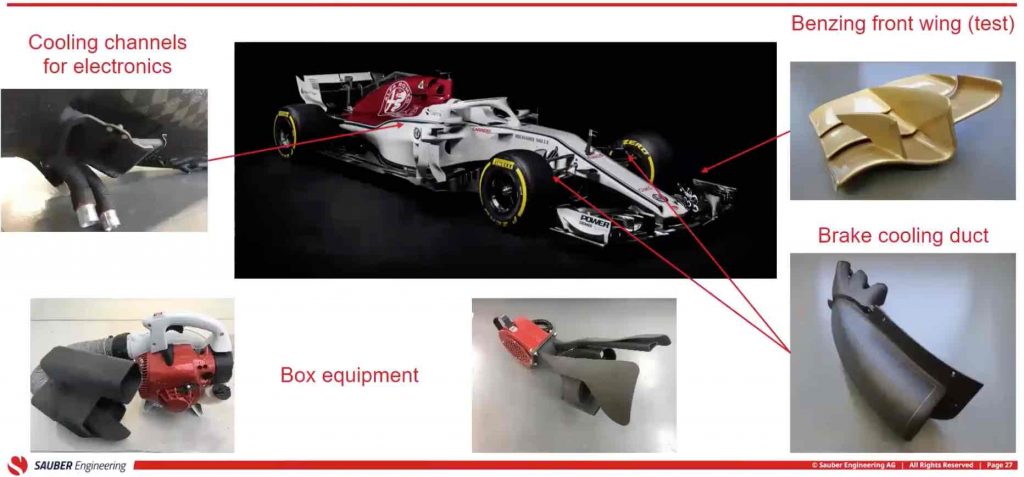

Sauber sta stampando molte piccole parti che vanno nella macchina da corsa, dai canali di raffreddamento per l’elettronica all’ala anteriore Benzing, nonché i condotti di raffreddamento dei freni e persino le attrezzature della scatola (principalmente strumenti per riscaldare e raffreddare la pausa).

Nulla dice su misura come un’auto di F1, quindi non c’è da stupirsi che le parti di cui ha bisogno seguano quella linea. Secondo Broad e Gehrig, il sistema SLS è la soluzione ideale per il team di ingegneri Sauber che necessitano di una produzione di pezzi più rapidi e tempi di consegna più brevi, nonché di un consolidamento della tecnica per ridurre i lavori di assemblaggio, fonti di errore, costi e tempi . In F1, il tempo sprecato significa che la macchina potrebbe essere fuori gara e che costa un sacco di soldi, potrebbe persino costare a un pilota della sua pole position il prossimo Gran Premio. Un’auto da F1 può costare tra i 10 ei 20 milioni di dollari e, correndo lungo la pista a oltre 200 miglia all’ora, i team vogliono assicurarsi di aver investito abbastanza nella tecnologia delle auto per ottenere una vittoria. All’inizio di quest’anno,Forbes ha rivelato che i vincitori del campionato hanno speso una media annuale di $ 285,3 milioni durante l’anno prima della loro vittoria. Ciò significa che disporre di sistemi di stampa 3D è probabilmente una buona decisione e, nel caso di SLS, entrambi gli esperti hanno affermato che il vantaggio è l’aumento della deformazione e della resistenza agli urti per applicazioni impegnative, oltre a essere in grado di creare diverse geometrie richieste dall’auto per ridurre peso e dimensioni e migliorare le prestazioni.

“L’auto deve funzionare in diverse condizioni meteorologiche, quindi l’influenza del condotto di raffreddamento del freno è estremamente importante, quindi proviamo diverse forme che poi testiamo in pista per vedere quale aggiungere all’auto. L’obiettivo è sempre avere la migliore aerodinamica ma anche grandi capacità di raffreddamento ”, ha continuato Gehrig.

Lo stesso vale per l’ala anteriore Benzing, che gli ingegneri della Sauber hanno testato a Barcellona due settimane prima dell’inizio della stagione. Ogni forma diversa è collaudato fuori e dopo misurazioni e analisi dei dati, si sceglie uno dei disegni, qualcosa di Gehrig dice sarebbe estremamente costoso da fare senza proprio stampanti 3D, e nabling il team di eseguire test reali e iterazioni veloci, p roduzione di un numero inferiore di parti poiché le parti SLS sono più resistenti all’usura e alle influenze ambientali, nonché il tormento e la riproduzione di parti e forme con dati che non possono mai deteriorarsi, andare persi durante il trasporto o comportare costi di conservazione elevati.

Durante il webinar, Broad ha suggerito che SLS è uno dei pochi processi AM che offre una reale facilità e che l’obiettivo principale di 3D Systems è fornire una soluzione chiavi in mano molto intuitiva. Aggiungendo che la facile elaborazione in SLS si traduce in:

Più possibilità. Poiché le parti sono supportate da polvere non sinterizzata, non è necessario stampare alcuna struttura di supporto, migliorando la libertà di progettazione.

Bassi costi di lavoro. Non ci sono strutture di supporto da rimuovere che risparmiano nel personale operativo e nei tecnici.

Produzione efficiente. Le grandi serie possono essere stampate rapidamente ed elaborate facilmente, il che rende SLS la scelta migliore per AM sul piano di produzione.

“Libertà di progettazione significa che geometrie precedentemente impossibili possono essere prodotte in una parte e costruite in un processo strato per strato. Siamo in grado di rimuovere la complessità e la necessità di un assemblaggio e semplificare il processo con conseguente parte molto più robusta e affidabile, una parte che è più facile da produrre e meno dipendente dall’approvvigionamento di materie prime. Portando alla produzione immediata, nonché alla possibilità di stampare parti su richiesta senza affidarsi a servizi di approvvigionamento dei risultati spesso costosi “, ha affermato Broad.

I team di F1 sono all’avanguardia negli sport motoristici e ciò che stanno facendo con materiali, piattaforme e tecniche di produzione si farà strada molto rapidamente in un ambiente di produzione standard. Il motorsport ha le auto più veloci del mondo, i migliori piloti, i migliori marchi e le gare in otto dei paesi più ricchi del mondo, è uno scenario da sogno per ogni appassionato di sport. Ma oltre a ciò, i progressi della tecnologia automobilistica hanno un grande impatto sulla progettazione e sulla produzione di automobili in generale, specialmente quando si tratta di sicurezza, affidabilità e resistenza. Questo effetto a cascata può essere di beneficio a molte persone, non solo ai piloti. E i progressi forniti dalla stampa 3D sono una parte importante di ciò perché accelerano l’innovazione, il che significa che i produttori di automobili li imiteranno nelle loro auto prodotte in serie, per non parlare dell’implementazione delle tecniche di stampa 3D per aiutarle a ridurre i costi e migliorare del tutto la produzione. In particolare, SLS ha dimostrato un’ottima corrispondenza per i sistemi 3D e l’Alfa Romeo F1, quindi sicuramente sentiremo di più in futuro sulle parti stampate in 3D per l’auto da corsa.