Produzione additiva nella cabina dell’aeromobile

DI LAURA GRIFFITHS

RSS Stampa

Prima che il mondo andasse in blocco e ci dimenticassimo di cosa si prova a salire su un aereo, TCT è volato ad Amburgo per la conferenza Red Cabin Aircraft Cabin Additive Manufacturing. Lì, le aziende aerospaziali e di produzione additiva (AM) da Diehl Aviation a Stratasys hanno parlato delle attuali applicazioni per l’AM all’interno di aeromobili commerciali, che vanno da piccole parti come il filtro per lavabo riprogettato di Lufthansa, alle ambizioni di Etihad Aviation Group di stampare in 3D il 60% di un cabina di nuova generazione . Qui, diamo uno sguardo ad alcune delle applicazioni aerospaziali interne possibili oggi.

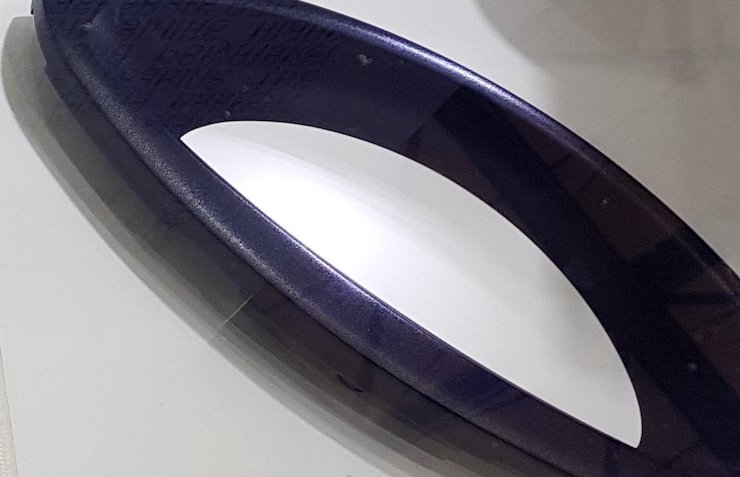

Satair ha creato un portabevande ottimizzato, ispirato alla punta dell’ala A300 e certificato da Airbus, che riduce i costi di manutenzione causati dalle fuoriuscite e può essere prodotto in modo efficiente in piccoli lotti. Il produttore di parti di aeromobili ha recentemente iniziato a utilizzare la tecnologia di stampa 3D a colori di HP tramite il fornitore di servizi Fast Radius per produrre componenti di attrezzamento riprogettati .

Lufthansa Technik ha ridisegnato e stampato in 3D una griglia d’aria danneggiata per un condotto di ventilazione del cockpit 747. La nuova parte certificata è più durevole e beneficia di una significativa riduzione dei tempi di consegna, dei costi di produzione e di manutenzione.

Utilizzati per migliorare un posto in business class ed evitare l’attivazione indesiderata dei pulsanti di controllo, questi sono stati stampati con FDM da Additive Flight Solutions ; una delle oltre 5.000 parti della cabina stampate per il mercato post-vendita delle compagnie aeree commerciali. L’azienda, una joint venture tra Stratasys e SIA Engineering Company (SIAEC) , ha recentemente ricevuto la certificazione di gestione della qualità AS9100D per la fornitura di parti stampate in 3D ai mercati aerospaziali

Utilizzando una Stratasys Fortus 450mc e ULTEM 9085, Marshall Aerospace and Defense Group ha implementato diversi pezzi di condotti stampati in 3D per condizionatori d’aria insieme a supporti per coltelli di sicurezza e interruttori interni.

Airbus ha lavorato in collaborazione con Materialise per stampare un pannello distanziatore – che riempie uno spazio tra le estremità di una fila di vani portaoggetti sopraelevati – per l’installazione a bordo dell’A320 di Finnair . La parte è stata ottimizzata per ottenere una riduzione del peso del 15% e verniciata utilizzando materiali ignifughi approvati da Airbus.

Emirates Engineering ha utilizzato SLS di 3D Systems per produrre schermi per monitor video in Duraform ProX FR1200 ritardante di fiamma. Sono più leggeri del 9-13% e potrebbero contribuire a riduzioni significative delle emissioni di carburante nel tempo.

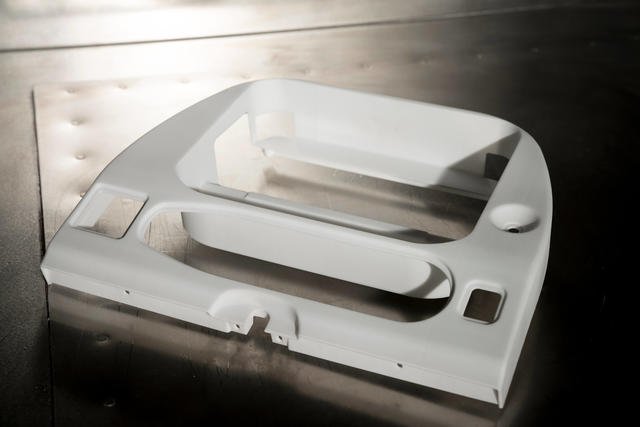

Diehl Aviation ha adottato l’F900 di Stratasys per produrre un’intestazione a tendina per l’A350 XWB. Misurando fino a 1140 x 720 x 240 mm e composto da 12 componenti che vengono incollati insieme dopo 80 ore di stampa, è il più grande pezzo stampato in 3D di Diehl fino ad oggi. La parte ha anche ricevuto una menzione speciale al concorso di stampa 3D purmundus challenge dello scorso anno.

PEDALE

Il filamento a base di policarbonato ignifugo di Polymaker viene utilizzato da China Eastern Airlines per ridurre i tempi di consegna e i costi stampando internamente i pezzi di ricambio interni.

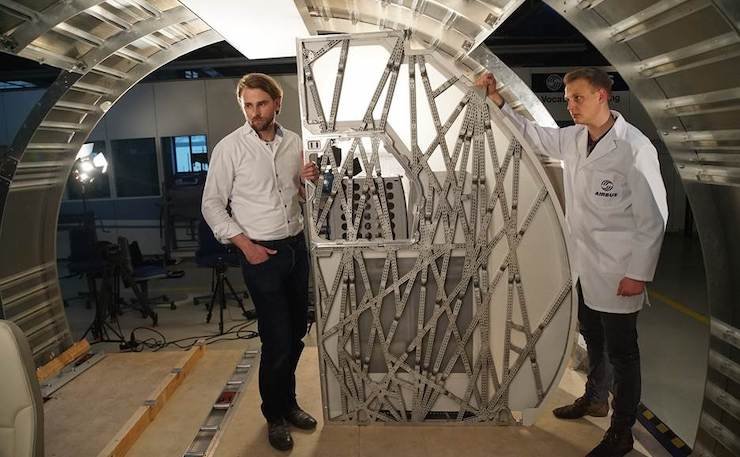

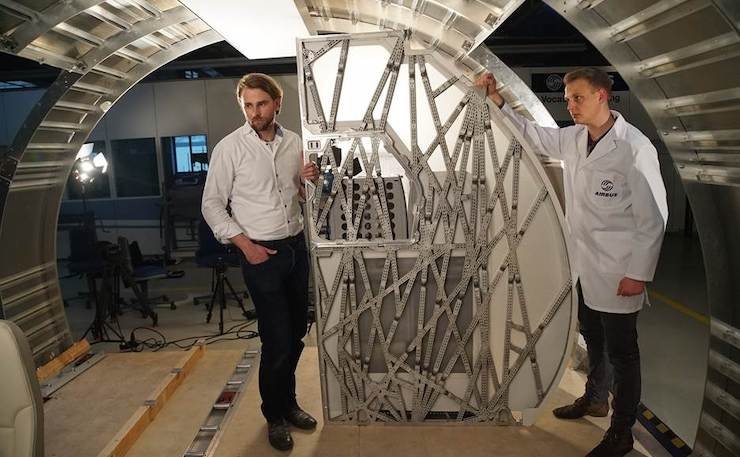

Basandosi su un concetto introdotto nel 2015, Autodesk ha lavorato per ottimizzare il design di una parete divisoria Airbus che supporta i sedili per l’equipaggio. Dopo le prove iniziali in metallo AM , il design viene ora stampato in 3D come uno stampo di plastica che viene quindi fuso in una lega metallica qualificata per il volo.