Malesia: i ricercatori forniscono una panoramica delle sfide relative alla stampa 3D di prodotti biomedici

I ricercatori dell’Universiti Tun Hussein Onn Malaysia ( UTHM ) hanno recentemente pubblicato un articolo sulle sfide affrontate quando si utilizza la stampa 3D per fabbricare prodotti biomedici in Malesia. La produzione additiva non è stata ampiamente accettata dalle industrie locali nel paese, il che ha portato a “un appello per il governo e i professionisti locali a promulgare lo sviluppo di questa tecnologia per vari settori, in particolare per i prodotti biomedicali”.

“Il presente studio intende inquadrare le sfide affrontate dalle industrie biomediche che utilizzano la tecnologia di stampa 3D per i loro processi di produzione. Metodi qualitativi, in particolare interviste approfondite, sono stati utilizzati per identificare le sfide che le aziende manifatturiere devono affrontare nella produzione di prodotti biomedici stampati in 3D ”, ha scritto il team.

Molti studi sulla stampa 3D sono incentrati sugli sviluppi negli Stati Uniti e in Europa e non sui paesi in via di sviluppo come la Malesia. I prodotti biomedici complicano ulteriormente le cose, poiché richiedono test clinici e materiali biocompatibili. Così i ricercatori hanno discusso “le pratiche coinvolte nella produzione di prodotti biomateriali 3D stampati” nel loro studio, hanno creato un quadro per lo sviluppo di prodotti biomedici e hanno intervistato tre aziende locali al fine di raggiungere prospettive di vita reale da coloro che sono coinvolti nella stampa 3D di prodotti biomedicali in Malesia .

Citando lo standard ASTM F2792, il team ha affermato che esistono sette gruppi di classificazione per la stampa 3D: getti di leganti, deposito diretto di energia, estrusione di materiali, getti di materiale, fusione del letto di polvere, laminazione dei fogli e fotopolimerizzazione della vasca. Mentre gli studi hanno identificato oltre 350 tipi di stampanti 3D industriali, i sistemi per la fabbricazione di prodotti biomedicali sono principalmente estrusi e basati su getto d’inchiostro. Hanno anche spiegato che la stampa 3D può realizzare parti funzionali con oltre 450 materiali, tra cui filamenti termoplastici, idrogel, leghe di alluminio, compositi polimerici rinforzati con fibra di carbonio e altro ancora.

“Un biomateriale ideale stampato in 3D dovrebbe imitare morfologicamente il tessuto vivente, essere biocompatibile ed essere facilmente stampabile con tassi di degradazione regolabili”, hanno osservato.

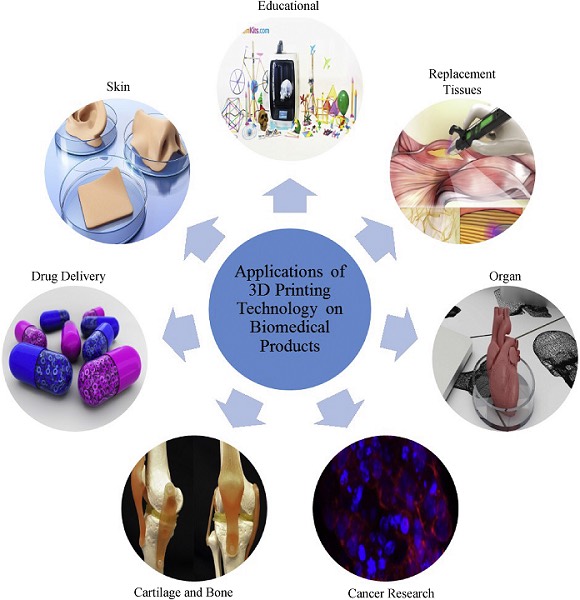

Il documento elenca diverse applicazioni per la realizzazione di prodotti biomedicali stampati in 3D, come:

consegna di droga ,

pelle ,

cartilagine ossea ,

tessuti ,

organi ,

ricerca sul cancro e

formazione scolastica

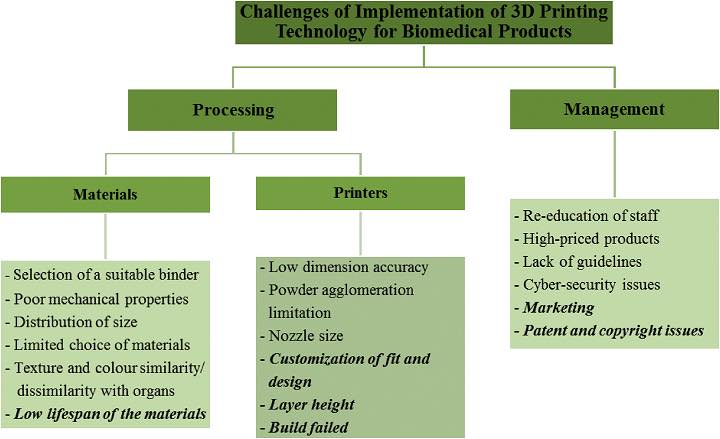

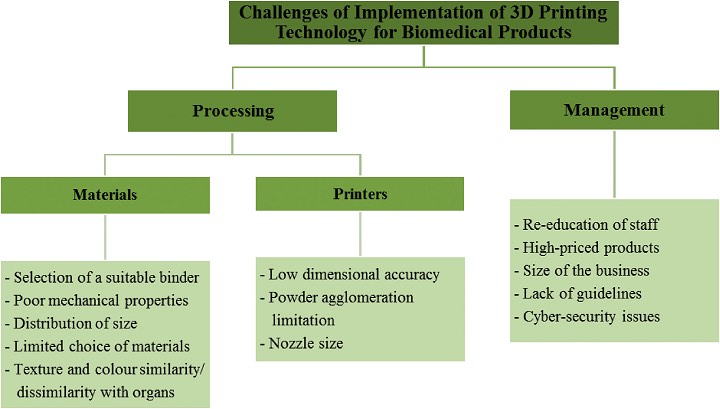

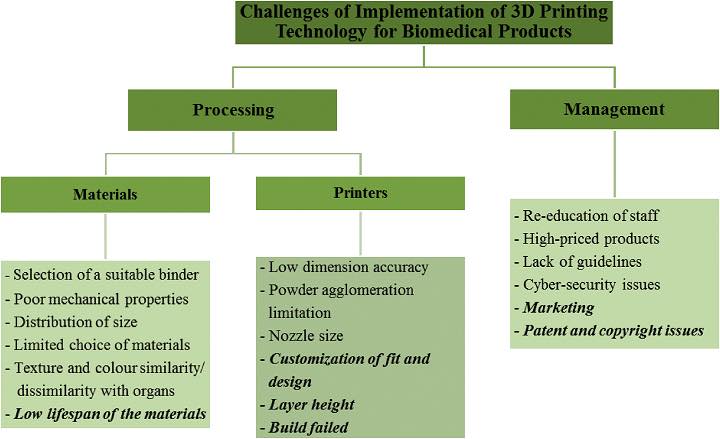

Il team ha creato “un quadro concettuale” correlato a dodici importanti sfide che sorgono quando si stampano in 3D prodotti biomedicali, quali proprietà meccaniche scadenti, durata del materiale, dimensioni dell’ugello, selezione del legante, altezza dello strato, elevati livelli di agglomerazione delle polveri e guasti nella costruzione. Ad esempio, la scelta del raccordo legante adatto al tessuto osseo di stampa 3D è dura, poiché non tutti i materiali leganti possono essere utilizzati nella sinterizzazione. Quelli organici sono i migliori per la realizzazione di parti stampate in 3D e i fotopolimeri sono l’unica buona scelta per la produzione di tessuto osseo con tecnologia SLA.

“Inoltre, la dimensione delle particelle della polvere influenza lo spessore dello strato stampato [ 73 ]. La distribuzione di dimensioni e forme della polvere influisce anche sulla qualità dei ponteggi ”, hanno scritto. “La mancanza di interconnettività dei pori influisce sulle proprietà meccaniche dei ponteggi 3D. La polvere deve essere biocompatibile e biodegradabile in quanto i ponteggi devono promuovere la rigenerazione dei tessuti dopo l’impianto [ 74 ]. “

Un’altra difficoltà, descritta da Yap et al . [ 77 ], è che il colore e la trama dei prodotti devono essere simili all’organo stampato in 3D quando si tratta di modelli oftalmici.

“Nel frattempo, secondo Chang [ 78 ], una sfida affrontata nella produzione di prodotti biomedici stampati in 3D è la somiglianza di colore con il prodotto stampato”, ha spiegato il team.

Quando si tratta della stessa stampante 3D, è necessario mantenere dimensioni precise, soprattutto con lo spessore, quando si utilizza la tecnologia per applicazioni di ingegneria dei tessuti. La precisione dipende dal design, poiché la stampa 3D non è eccezionale quando si tratta di funzioni lunghe e sottili non supportate. Inoltre, Scott [ 80 ] ha affermato che l’accuratezza dimensionale non è facile con la stampa FDM, ma che è possibile ottenere una maggiore precisione e risoluzione attraverso i sistemi PolyJet e inkjet.

“Secondo Husain et al. [ 81 ], una delle sfide dell’attuale tecnologia di stampa 3D per la produzione di prodotti biomedicali è la difficoltà nel raggiungere una risoluzione su scala nanometrica per i prodotti biomedicali clinicamente rilevanti “, hanno osservato. “Sono state sviluppate tecniche avanzate di bioprinting 3D per fabbricare la prossima generazione di complessi costrutti di tessuti biocompatibili e biomimetici, come innesti vascolari, medicazione cutanea, tessuti osteocondrali e tessuti neurali. Questa affermazione è stata supportata anche da Vasireddi & Basu [ 73 ], che ha affermato che la sfida della produzione di scaffold 3D è la risoluzione limitata di una stampante 3D causata dalle dimensioni dell’ugello [ 73 ]. “

Ma la scienza dei materiali e la polvere non sono gli unici argomenti discussi dai ricercatori UTHM.

“Inoltre, ci sono anche sei sfide nella gestione della produzione di prodotti biomedicali che utilizzano la tecnologia di stampa 3D, tra cui rieducazione del personale, prezzi dei prodotti, linee guida limitate, problemi di sicurezza informatica, marketing, brevetti e copyright”, hanno affermato i ricercatori .

Ad esempio, molteplici fattori di costo influenzano l’applicazione della stampa 3D a prodotti biomedicali, tra cui utilità, manutenzione tecnologica e materiali, nonché “hardware, software e integrazione di sistema [ 83 ]”. L’adozione totale della stampa 3D nel settore degli apparecchi acustici ha richiesto di insegnare al personale come utilizzare le nuove stampanti e il software, oltre a tecnici qualificati per lavorare sulla scultura, lo stampaggio e la polimerizzazione.

“Nel frattempo, Gao et al. [ 85 ], hanno scoperto che la sfida della produzione di un prodotto 3D è la mancanza di linee guida per un progetto fondamentale. I materiali e le macchine utilizzati variano in base al tipo di prodotti biomedicali che devono essere prodotti. Pertanto, un designer deve eseguire un processo di prova ed errore per ottenere i prodotti desiderati “, ha scritto il team. “Questa affermazione è stata supportata anche da Pavlovich et al. [ 86 ], che ha affermato che mancano ancora gli standard coordinati e i percorsi regolamentari per i prodotti biomedici. “

Infine, poiché la stampa 3D richiede in genere una connessione a Internet per funzioni utili come la risoluzione dei problemi di diagnosi remota, ciò apre anche opportunità per attacchi informatici che possono compromettere in remoto i sistemi. Poiché questi aggressori possono alterare file STL, modelli CAD e persino l’attuale stampante 3D, “la riservatezza, l’integrità, la disponibilità dei dati e persino i componenti fisici fabbricati in questi sistemi sono a rischio”.

I ricercatori hanno intervistato tre persone, in rappresentanza del top management presso le aziende X, Y e Z, al fine di “indagare sulle sfide dell’utilizzo della stampa 3D su prodotti biomedici in Malesia”.

“Il metodo di studio del caso qualitativo è stato scelto in questo studio, in quanto consente una descrizione forte per rispondere alle domande di ricerca [ 89 ]”, hanno spiegato.

Il rispondente 1 (R1) proviene dalla società X, fondata nel 1990 per sviluppare nuovi casi d’uso per la stampa 3D ad alto potenziale, ed è ora “il più grande gruppo di sviluppatori software nel settore ed è una delle più grandi strutture coinvolte nel 3D tecnologia di stampa nel mondo. ” Il rispondente 2 (R2) è con la società Y, che ha avuto inizio negli anni 2000 e ha acquisito molta esperienza con le bioprinter 3D, creando configurazioni scientifiche personalizzate e tessuti viventi per la stampa 3D. Il rispondente 3 (R3) proviene dalla società Z, che è il principale fornitore di soluzioni CAD, CAM e CAE della Malesia e offre formazione, corsi di certificazione e servizi di consulenza e ingegneria.

Dopo le interviste, il team ha identificato alcune delle principali sfide, come la selezione di buoni raccoglitori. R1 ha affermato che una sfida difficile per progettisti e ingegneri è scegliere “un legante adatto per il processo di stampa 3D perché ogni prodotto o design ha il suo legante unico”. R2 ha concordato, affermando che le aziende devono “selezionare leganti adatti perché non tutti i tipi di leganti sono biocompatibili”.

“La selezione del raccoglitore si basa sull’applicazione mirata e sulle capacità della stampante e della testina di stampa. Per le parti biodegradabili, il legante deve anche essere biodegradabile, non tossico, facile da maneggiare e facilmente disponibile “, ha spiegato il team. “Nel contesto dei materiali rinnovabili, il legante dovrebbe anche essere basato su risorse naturali o rinnovabili. Pertanto, a causa di questi requisiti, i raccoglitori comuni per la stampa 3D non sono accettabili [ 90 ]. ”

Un’altra sfida è la resistenza meccanica.

“Per specifici materiali stampati in 3D, le prestazioni meccaniche della stampa finale sono molto importanti”, ha affermato R3. “Ci sono sfide per produrre prodotti biomedicali stampati in 3D con una buona resistenza meccanica e adatti al corpo umano. La parte stampata finale dipende principalmente dall’interdiffusione e dalla nuova entanglement tra i raster di deposizione del polimero fuso. “

La distribuzione e la forma delle dimensioni della polvere rappresentano un’altra sfida materiale per la stampa 3D di prodotti biomedicali, poiché, come sottolineato da R3, ciò può “influire sulle proprietà ottiche e termiche delle particelle”.

“La mancanza di una rete di interconnettività dei pori causata dai limiti inferiori della porosità influisce sulle proprietà meccaniche dei prodotti biomedici stampati in 3D.”

In effetti, trovare qualsiasi materiale con buone proprietà per il corpo umano è una sfida, in quanto devono essere simili e adatti a tessuti e organi.

“Quindi, in realtà, dobbiamo esaminare numerose proprietà del materiale. Innanzitutto, deve essere biocompatibile per assicurarsi che questo materiale possa essere utilizzato nel corpo del paziente “, ha affermato R1.

“A volte la sfida è scegliere (le) giuste proprietà dei materiali. Perché a volte il cliente afferma di voler (a) materiale flessibile (che) non si rompe. Tuttavia, questo è difficile per noi (raggiungere). Dobbiamo chiarire come renderlo flessibile, ma non rotto o strappato. Quindi, (ottenere le) proprietà dei materiali ideali in base alle esigenze del cliente nella selezione dei materiali è la sfida per noi. “

A volte, i clienti richiedono prodotti biomedici identici al vero organo umano, per scopi di addestramento o pianificazione chirurgica; La stampa 3D multicolore lo rende possibile, sebbene la trama possa essere più difficile da abbinare. Ma la durata di un materiale è un’altra sfida da considerare, poiché le sue proprietà potrebbero essere influenzate negativamente se utilizzate dopo la sua data di scadenza, danneggiando così il paziente.

“Tutti i materiali hanno una (data) di scadenza. La durata della resina è molto breve. Pertanto, il materiale scaduto è molto (stimolante) per noi “, ha affermato R3. “Quando acquistiamo una siringa di composito, tre aspetti importanti sono le condizioni di conservazione, il numero di lotto e la data di scadenza. La maggior parte dei materiali diretti ha una durata di conservazione limitata. “

Passando alle sfide con le stampanti 3D, R1 ha osservato che “l’accuratezza dei prodotti biomedici stampati in 3D dipende dal design” e R2 ha concordato, rilevando che i materiali erano importanti anche per garantire l’accuratezza:

“La precisione dipende anche dai materiali. Ad esempio, la resina SLA standard produrrà parti più dimensionalmente accurate rispetto alla resina flessibile. I materiali standard sono raccomandati per le parti in cui l’alta precisione è fondamentale. “

Per raggiungere il giusto livello di precisione, i materiali e le macchine devono essere scelti con cura. Questo ci porta a un’altra sfida: la dimensione e il diametro dell’ugello della stampante 3D, che può influire sulla larghezza di ciascuna linea nei prodotti biomedici stampati in 3D.

“Se usi (a) una stampante 3D per realizzare grandi quantità di prodotti biomedicali stampati in 3D, vorrai assicurarti che l’estrusore stia fissando la giusta quantità”, ha affermato R3. “A seconda della stampante 3D, diversi ugelli possono essere scambiati ragionevolmente facili.”

Caricamento di una stampante 3D su misura, che offre un maggiore controllo sui tessuti creati dal progetto FIBRE. (Immagine: North Carolina State University e University of North Carolina a Chapel Hill)

Quando si sceglie la dimensione dell’ugello, gli utenti devono bilanciare la velocità di stampa e la quantità di filamento estrusa per prendere la decisione giusta.

Sono necessari protocolli e tecnologie ripetibili per la bioprinting di tessuti spessi, oltre a personalizzare il design e l’adattamento e scegliere le giuste tecniche di modellazione analitica e computazionale per ottenere una microarchitettura ottimale per i prodotti biomedici. Inoltre, un’altra sfida è l’altezza del livello.

“I parametri di stampa come l’altezza degli strati svolgono un ruolo cruciale nella fabbricazione di impalcature biocompatibili con resistenza meccanica e dimensioni dei pori richieste”, ha affermato R2. “L’altezza dello strato è ordinaria. Più veloce è la stampa, minore è la qualità del prodotto. Se vogliamo produrre un modello delicato e vogliamo essere di 30 millimetri (mm), dobbiamo impostarlo per una produzione lenta. Perché, uno strato più alto significa una qualità inferiore “.

L’errore di costruzione è stata l’ultima sfida della stampante 3D discussa per le applicazioni di prodotti biomedici. Le cause più comuni sono modelli troppo sottili, che non aggiungono supporti per sporgenze, materiali non orizzontali sulla piastra di costruzione, perdita di potenza, errori di estrusione o inceppamenti del filamento.

“Il modo migliore per prevenire l’estrusione eccessiva è garantire che l’altezza dello strato sia inferiore al diametro dell’ugello e che la velocità della ventola di raffreddamento sia aumentata. Inoltre, per evitare questo problema, gli ingegneri dovrebbero controllare che l’ugello non sia ostruito e aumentare la temperatura dell’estremità calda [ 104 ] “, hanno osservato i ricercatori.

Infine, i tre intervistati e i ricercatori sono passati alle sfide nella gestione dei prodotti biomedici stampati in 3D. È utile offrire programmi di formazione per i dipendenti che non conoscono la tecnologia.

“Abbiamo una formazione in Belgio per nuovi lavoratori, quindi i nuovi dipendenti possono ottenere le nuove informazioni sulla tecnologia di stampa 3D. Anche qui abbiamo formatori dedicati. I formatori sono (lavoratori) che (hanno) lavorato a lungo. Quindi, quei trainer saranno mentori per (principianti). Pertanto, di solito imposteremo il programma o la formazione per loro e lo faremo internamente “, ha detto R1. “Se si tratta di affari o vendite, avremo accesso a un’altra società per venire qui per fare un po ‘di formazione o parlare. Di solito a causa di molti anni di esperienza (nella) stampa 3D, abbiamo formatori interni che possono dare formazione o (colloqui). ”

A volte, è anche necessario rieducare i membri del personale quando adottano la stampa 3D, poiché avranno bisogno di competenze speciali in modo che le aziende possano seguire le specifiche del prodotto e le normative del settore.

La formazione delle competenze fa parte dell’approccio adottato dai Workshop per i guerrieri per ricoprire ruoli produttivi attuali e futuri. (Immagine: Stratasys)

Un’altra sfida sono i materiali e le macchine costosi necessari per stampare in 3D prodotti biomedicali; un prezzo basso equivale a meno funzionalità, dimensioni di costruzione inferiori e qualità di stampa inferiore.

“Per avviare il progetto, sono necessari da 116 mila a 1 milione di dollari. Ma ora, la bio-stampante che portiamo è conveniente, sotto (USD) 232 mila “, ha detto R2. “Quindi, abbiamo un obiettivo (quello) in Malesia che tutte le università (dovrebbero) avere una bio-stampante”.

Il management deve anche considerare la sfida di standard e procedure complicati, poiché i prodotti medici devono essere sicuri da usare nel corpo umano. Un’altra grande sfida è la sicurezza informatica.

R3 ha dichiarato: “Quando eseguiamo la produzione utilizzando la tecnologia di stampa 3D, un input dannoso potrebbe provenire da un livello di connessione integrato sotto forma di un comando di controllo in tempo reale dannoso che può modificare il design di produzione”.

Il marketing è una sfida emergente, soprattutto in Malesia, dove la stampa 3D è ancora agli inizi in termini di adozione, in particolare per le applicazioni biomediche.

“Quando ci siamo uniti ad alcuni eventi e conferenze, alcune persone erano all’oscuro della stampa 3D perché (non) non avevano mai sentito parlare della tecnologia”, ha detto R2. “Ed è possibile che la maggior parte delle persone non sappia ancora dell’esistenza della tecnologia di stampa 3D per la fabbricazione di prodotti biomedici in Malesia.”

I ricercatori hanno anche appreso dai tre intervistati che un’altra nuova sfida per la stampa 3D di prodotti biomedici è la questione dei brevetti e dei diritti d’autore, che proteggono le invenzioni e le idee originali.

“Di solito, se realizzo (a) software e poi vedi anche il processo che ho usato per creare (il) software e lo copi, è davvero difficile provare che (è) la mia creazione e (un’altra persona copiata) la mia invenzione ”, ha spiegato R1. “(È così), specialmente per il software, perché nell’intero processo di stampa 3D, il software è molto importante per noi. Questo perché inizieremo a utilizzare CT o MRI, quindi convertiremo i dati in un modello 3D e utilizzeremo il software per creare nuove cose. Quindi, il software è il nostro obiettivo per IPA. Quindi, la tua domanda su quanto sia importante il software, bene la risposta è Sì. È molto importante per noi. “

R2 ha affermato che la Malesia è “all’incirca tre o cinque anni indietro nell’uso della tecnologia di stampa 3D”, soprattutto perché molte innovazioni sono state brevettate in altri paesi. Tutti e tre gli intervistati hanno convenuto che le questioni relative a brevetti e diritti d’autore rappresentano sicuramente una sfida e hanno suggerito che gli incentivi dovrebbero essere offerti o una filiale creata dal governo malese per aiutare le aziende in questo senso.

“Questo studio potrebbe essere una linea guida per i nuovi produttori, risorse umane e settore gestionale. Per le nuove aziende che intendono adottare questa tecnologia, l’esperienza di condivisione qualitativa di questo studio fornirà una visione iniziale di ciò che l’azienda incontrerà “, hanno concluso i ricercatori. “Si prevede che i risultati di questo studio aiuteranno i malesi a ottenere informazioni concise sull’utilizzo della tecnologia di stampa 3D nel settore manifatturiero.”